Fundamentele forării puțurilor de petrol și gaze. Informații generale despre forarea puțurilor de petrol și gaze

Forarea puțurilor acoperă o gamă largă de probleme, care sunt dificil de acoperit în mod cuprinzător, pe baza principiului luării în considerare secvențială a fiecărui proces tehnologic și operațiuni, principii de proiectare și principii pentru implementarea lor în producție. Ar trebui să insiste asupra principalelor metode de foraj.

Scopul, scopurile și obiectivele forării puțurilor

Forarea puțului este procesul de construire a unei mine direcționale de lucru de lungime mare și diametru mic (comparativ cu lungimea). Începutul puțului de pe suprafața pământului se numește gura, fundul se numește fund.

Scopurile și sarcinile forajului. Petrolul și gazele sunt produse prin puțuri. Principalele procese ale construcției lor sunt găurirea și fixarea. Este necesară realizarea de construcție de înaltă calitate a puțurilor în volume din ce în ce mai mari, cu o reducere multiplă a timpului de foraj al acestora, pentru a asigura economia națională cu petrol și gaze în cantități din ce în ce mai mari, reducând în același timp intensitatea forței de muncă și energie și costurile de capital. .

Forarea puțurilor este singura sursă de explorare eficientă și de creștere a rezervelor de petrol și gaze.

Întregul ciclu de construcție a puțurilor înainte de punerea lor în funcțiune include următoarele legături secvențiale principale:

1) construirea structurilor de sol;

2) adâncirea sondei, a cărei implementare este posibilă numai atunci când se efectuează două tipuri de lucrări paralele - adâncirea și spălarea efectivă a puțului;

3) separarea straturilor, constând în două tipuri de lucrări consecutive: întărirea (fixarea) sondei cu țevi coborâte conectate într-un șir și astuparea (cimentarea) spațiului inelar;

4) dezvoltarea puţurilor. Adesea, dezvoltarea puțului împreună cu alte tipuri de lucrări (deschiderea rezervorului și fixarea zonei de fund, perforarea, stimularea și stimularea fluxului de fluid etc.) se numește finalizare a puțului.

Clasificarea puțurilor după scop. Sondele conduse pentru petrol și gaze pot fi sistematizate după cum urmează:

structurale și prospective, al căror scop este stabilirea (clarificarea) tectonicii, stratigrafiei, litologiei, aprecierea productivității orizonturilor (fără construcția puțului suplimentar);

explorarea, servind la identificarea obiectelor productive, precum și 5

de asemenea, pentru delimitarea formațiunilor cu petrol și gaze deja dezvoltate;

minerit (operational) destinat extragerii petrolului si gazelor din interiorul pamantului. În această categorie sunt incluse și puțurile de injecție, de evaluare, de observare și piezometrice;

injecție, concepută pentru a pompa apă, gaz sau abur în rezervoare pentru a menține presiunea rezervorului sau a trata zona fundului găurii. Aceste măsuri vizează prelungirea perioadei modului curgător de producere a petrolului sau creșterea eficienței producției;

avansarea producției, servind pentru producția de petrol și gaze cu rafinarea simultană a structurii formațiunii productive;

evaluare, al cărei scop este de a determina saturația inițială apă-ulei și saturația reziduală cu ulei a rezervorului (și alte studii);

control și observare, concepute pentru a monitoriza obiectul de dezvoltare, a studia natura mișcării fluidelor din rezervor și modificările saturației de motorină a rezervorului;

sunt forate sonde de referință pentru a studia structura geologică a regiunilor mari, pentru a stabili modelele generale de apariție a rocilor și pentru a identifica posibilitatea formării zăcămintelor de petrol și gaze în aceste roci.

Protecția Naturii. Activitatea de producție a întreprinderilor de foraj este în mod inevitabil asociată cu un impact provocat de om asupra obiectelor de mediu. În virtutea caracteristici specifice operațiunile miniere, procesele de construcție a puțurilor afectează negativ lito-, hidro- și biosfera. Tehnogeneza în timpul forării puțurilor este de natură chimico-toxică și fizico-mecanică și se manifestă prin încălcarea echilibrului ecologic natural al ecosistemelor, o scădere a valorii economice naționale a hidrosferei, o scădere a resurselor și potențialului biogenetic al biosferei și degradarea componentelor individuale ale mediului natural. Pentru a preveni poluarea mediu inconjuratorîn timpul construcției puțurilor ar trebui elaborat un set de măsuri de mediu.

Protecția mediului în timpul construcției puțurilor include:

protecția subsolului de poluare și utilizarea rațională a resurselor minerale naturale;

protecţie suprafața pământului(pedo-, hidro- și biosferă) și bazinul aerian din impactul negativ al factorilor tehnogeni în timpul forajului și dezvoltării zăcămintelor de petrol și gaze.

Protecția subsolului este un set de măsuri pentru extracția cât mai completă a unui mineral sau reducerea maximă posibilă a pierderilor acestuia, utilizarea cât mai rațională a resurselor minerale în economie nationala excluzând pierderile nejustificate de materii prime minerale și combustibil, precum și impacturile negative asupra naturii.

Protecția suprafeței pământului și a bazinului aerian este un ansamblu de măsuri juridice, organizatorice, economice și activitati de inginerie pentru a exclude contaminarea obiectelor hidro-, lito- și biosferei cu materiale, substanțe chimice, fluide de proces utilizate în operațiunile de foraj, deșeurile generate, precum și impactul fizic și mecanic asupra componentelor mediului natural, conducând la perturbarea funcționării normale a ecosistemelor.

Conservarea mediului în industria petrolului și gazelor la un nivel (normativ) sigur din punct de vedere ecologic are propriile sale caracteristici, care trebuie luate în considerare la construcția sondelor, dezvoltarea și exploatarea zăcămintelor de petrol și gaze. Principalele includ următoarele:

1) prevenirea distrugerii acoperirii Pământului și a vegetației în timpul construcției puțurilor;

2) prevenirea pătrunderii nămolului de foraj (sau a filtratului acestuia) în pori și fracturi ale formațiunilor minerale. Mai ales periculoase sunt fracturile hidraulice cu pierderea ulterioară a fluidului de foraj;

3) prevenirea manifestărilor deschise nereglementate de gaze, petrol și apă în scopul economisirii mineralelor;

4) fixarea fiabilă, durabilă a forajelor cu separarea perfectă a straturilor și prevenirea absorbției nămolului de ciment sau a filtratului acestuia la o adâncime mai mare decât cea prevăzută de considerente tehnologice;

5) împiedicarea deplasării fluidelor între formațiuni din orice motiv;

6) astuparea fiabilă a puțurilor care s-au dovedit a fi „uscate”, epuizate sau de urgență, pentru a preveni mișcarea fluidelor de la rezervor la rezervor;

7) implementarea măsurilor, utilizarea dispozitivelor și proceselor tehnologice care prevăd separarea tuturor straturilor, și nu a unei părți din ele, în secțiune sau etanșarea numai a gurii pentru a preveni deplasarea fluidelor la suprafața de zi;

8) injectarea unor volume semnificative de diverse soluții și materiale în rezervoare în timpul forajului în condiții de pierdere;

9) impact asupra formațiunilor prin diverse metode (termice, chimice, energetice etc.) în scopul creșterii și accelerarii fluxului de fluide către puț;

10) retragerea forțată a fluidelor din rezervoare;

11) injectarea unor volume mari de apă în rezervoare pentru a restabili sau menține presiunile din rezervor;

12) prezența unui număr semnificativ de puțuri chiar și în cadrul aceluiași câmp, ceea ce face dificilă controlul tuturor obiectelor;

13) arderea gazului asociat;

14) transportul de petrol și gaze în nave-cisternă pe mare (scurgerile de petrol și gaze în acest caz, precum și în timpul forajului, producția și accidentele contribuie la poluarea mediului).

Motivele enumerate și multe alte obligă angajații întreprinderilor de petrol și gaze să ia toate măsurile stabilite și să prezinte cerințe legale pentru a preveni încălcările protecției subsolului și poluarea mediului.

Metode și tipuri de foraj. Tehnologia de construcție a puțurilor

Procesul modern de forare a unui puț este un proces tehnic și tehnologic complex, constând dintr-un lanț de verigi, defectarea uneia dintre ele poate duce la complicații, accidente sau moartea sondei.

Tabelul 1.1 Metode de foraj

Metoda de foraj

Definiție

rotativ

Rotativ

Turbină

Volum

Bormasina electrica

Diamant

Carbură

Pușcă

Coarda de soc

Tija de soc

Soc-rotație

Hidropercuția

vibrând

hidrodinamic

Termic

electrofizice

Exploziv

Chimic

cu spălare

Cu epurare

Foraj mecanic, în care forța de rupere este generată de rotația continuă a sculei de tăiere a rocii cu aplicarea unei sarcini axiale

Foraj rotativ, în care șirul de foraj este rotit de o instalație cu un rotator de tip rotativ

Foraj rotativ, în care unealta de tăiere a rocii este rotită de un turboforător

Găurire rotativă, în care unealta de tăiat rocă este rotită de un motor cu șurub (de deplasare) Găurire rotativă, în care unealta de tăiat rocă este rotită de un burghiu electric

Foraj rotativ, în care roca este spartă cu o unealtă de tăiat rocă armată cu diamant Foră rotativă, în care roca este spartă cu o unealtă de tăiat rocă armată cu metal dur

Foraj rotativ, în care roca este distrusă prin împușcătură

Foraj mecanic, în care forța de rupere este generată de impactul sculei de tăiere a rocii

Foraj cu percuție, în care mișcarea alternativă generată de mașină este transmisă instrumentului de tăiat roca prin țevi de foraj

Foraj mecanic, în care forța distructivă este creată ca urmare a impactului și rotației combinate a sculei de tăiere a rocii

Foraj rotativ cu percuție, în care șocurile sunt transmise sculei de tăiere a rocii de un ciocan hidraulic

Foraj, în care roca este distrusă de un jet de fluid de înaltă presiune

Foraj, în care roca este distrusă prin acțiunea termică

Foraj în care roca este distrusă de forțele rezultate în urma unei descărcări electrice Foraj în care roca este distrusă de forțele rezultate în urma exploziei

Foraj, în care roca este distrusă sub influența reactivilor care intră într-o reacție chimică cu aceasta Foraj, în care produsele distrugerii rocii sunt îndepărtate prin curgerea fluidului de foraj

Foraj, în care produsele de distrugere a rocilor sunt îndepărtate printr-un flux de gaz

Indiferent de metoda de distrugere a rocilor, procesul de forare a puțurilor include o serie de operațiuni:

coborârea țevilor de foraj (șiruri) cu o unealtă de tăiere a pietrei în puț;

distrugerea rocii faciale;

îndepărtarea stâncii distruse din fântână;

ridicarea țevilor de foraj din puț pentru a schimba instrumentul de prăbușire uzat și repeta operația;

întărirea (fixarea) pereților puțului atunci când se atinge o anumită adâncime prin conducte de tubaj, urmată de cimentarea spațiului dintre peretele puțului și țevile coborâte (separarea straturilor).

Există și alte operațiuni de natură tehnologică și geofizică care nu sunt implicate în forarea directă a sondei, dar sunt și obligatorii.

La forarea puțurilor se folosesc multe metode de foraj (Tabelul 1.1).

Metode de bază de foraj

Metodele obișnuite de foraj rotativ - foraj rotativ, cu turbină și foraj electric - implică rotirea unui instrument de lucru care distruge roca - un pic. Roca distrusă este îndepărtată din puț prin fluid de foraj, spumă sau gaz injectat în șirul de conducte și ieșind prin inel.

Foraj rotativ. În găurirea rotativă, burghiul se rotește cu întreaga garnitură de foraj; rotația este transmisă prin tubul de lucru de la rotorul conectat la centrala printr-un sistem de transmisie. Greutatea pe burghie este creată de o parte din greutatea țevilor de foraj.

În forajul rotativ, cuplul maxim al coardei depinde de rezistența rocii la rotația burghiei, de rezistența la frecare a șnurului și a fluidului rotativ față de peretele găurii și de efectul inerțial al vibrațiilor elastice de torsiune.

În practica mondială de foraj, metoda rotativă este cea mai comună: peste 90% din operațiunile de foraj sunt efectuate folosind această metodă. ÎN anul trecut a existat o tendință de creștere a volumului de foraj rotativ în Federația Rusă, chiar și în regiunile de est. Principalele avantaje ale metodei rotative față de metoda cu turbină sunt controlul independent al parametrilor modului de foraj, posibilitatea declanșării unor căderi mari de presiune pe burghiu, o creștere semnificativă a penetrației pe rulare de bit datorită frecvențelor mai mici de rotație a bitului etc.

Foraj cu turbina. În metoda de foraj cu turbină, bitul este conectat la arborele turbinei turboforurului, care este antrenat de mișcarea fluidului sub presiune printr-un sistem de rotoare și statori. Sarcina este creată de o parte din greutatea țevilor de foraj.

Cel mai mare cuplu se datorează rezistenței rocii la rotația bitului. Cuplul maxim în conducte, determinat de calculul turbinei (valoarea cuplului de frânare a acesteia), nu depinde de adâncimea sondei, viteza bitului, sarcina axială asupra acesteia și proprietățile mecanice ale rocile fiind forate. Coeficientul de transfer de putere de la sursa de energie la unealta distructivă în forajul cu turbină este mai mare decât în forajul rotativ.

Cu toate acestea, cu metoda de foraj cu turbină, este imposibil să controlați în mod independent parametrii modului de foraj, în timp ce costurile de energie pe 1 m de penetrare sunt mari, costurile de amortizare a turboforatoarelor și întreținerea atelierelor pentru repararea turboforatoarelor, etc.

Metoda de foraj cu turbine a devenit extrem de răspândită în Federația Rusă datorită muncii VNIIBT.

Găurire cu motoare cu șurub (de deplasare). Corpurile de lucru ale motoarelor se bazează pe un mecanism cu șuruburi cu mai multe filete, ceea ce face posibilă obținerea vitezei de rotație necesare la un cuplu crescut în comparație cu turboforatoarele. Motorul de fund este format din două secțiuni - motor și ax. Corpurile de lucru ale secțiunii motorului sunt statorul și rotorul, care sunt elicoidale

mecanism. Această secțiune include și o îmbinare dublă. Statorul este conectat la garnitura de foraj prin intermediul unui sub. Cuplul este transmis de la rotor la arborele de ieșire al arborelui prin intermediul unei conexiuni cu balamale duble. Secțiunea axului este proiectată pentru a transfera sarcina axială în fundul găurii, pentru a absorbi sarcina hidraulică care acționează asupra rotorului motorului și pentru a etanșa partea inferioară a arborelui, ceea ce contribuie la crearea unei căderi de presiune. La motoarele cu șurub, cuplul depinde de căderea de presiune pe motor. Pe măsură ce arborele este încărcat, cuplul dezvoltat de motor crește, iar căderea de presiune în motor crește și ea. Caracteristica de funcționare a unui motor cu șurub cu cerințele pentru extragerea eficientă a biților face posibilă obținerea unui motor cu o turație a arborelui de ieșire de 80-120 rpm cu un cuplu crescut. Această caracteristică a motoarelor cu șurub (de deplasare) le face promițătoare pentru implementare în practica de foraj.

Găurire cu un burghiu electric. Când se utilizează burghie electrice, rotirea burghiei este efectuată de un motor electric (trifazat). curent alternativ. Energia îi este furnizată de la suprafață printr-un cablu situat în interiorul șirului de țevi de foraj. Fluidul de foraj circulă în același mod ca în metoda de foraj rotativ. Cablul este introdus în șirul de țevi printr-un colector de curent situat deasupra pivotului. Burghiul electric este atașat la capătul inferior al garniturii de foraj, iar burghiul este atașat la axul burghiului electric. Avantajul unui motor electric față de unul hidraulic este că viteza de rotație, cuplul și alți parametri ai unui burghiu electric nu depind de cantitatea de fluid furnizată, de proprietățile fizice ale acestuia și de adâncimea sondei și de posibilitatea de control. procesul de funcționare a motorului de la suprafață. Dezavantajele includ dificultatea de a furniza energie motorului electric, mai ales când tensiune arterială crescută, și necesitatea de a sigila motorul de noroiul de foraj.

Direcții promițătoare în dezvoltarea metodelor de foraj în practica mondială

În practica națională și străină, se desfășoară activități de cercetare și dezvoltare în domeniul creării de noi metode, tehnologii și echipamente de foraj.

Acestea includ adâncirea rocilor cu ajutorul exploziilor, distrugerea rocilor cu ajutorul ultrasunetelor, eroziunea, utilizarea unui laser, vibrații etc. O analiză a diferitelor metode indică necesitatea creșterii puterii furnizate la fundul găurii.

Unele dintre aceste metode au fost dezvoltate și sunt utilizate, deși într-o mică măsură, adesea în stadiul experimental.

Metoda hidromecanică de distrugere a rocii la adâncirea puțurilor este din ce în ce mai utilizată în condiții experimentale și de teren. S.S. Shavlovsky a efectuat o clasificare a jeturilor de apă care pot fi utilizate la forarea puțurilor. Clasificarea se bazează pe presiunea dezvoltată, lungimea de lucru a jeturilor și gradul impactului acestora asupra rocilor de compoziție, cimentare și rezistență diferite, în funcție de diametrul duzei, presiunea inițială a jetului și debitul de apă. Utilizarea jeturilor de apă permite, în comparație cu metodele mecanice, creșterea indicatorilor tehnici și economici.

La cel de-al VII-lea Simpozion Internațional (Canada, 1984) au fost prezentate rezultatele lucrărilor privind utilizarea jeturilor de apă în foraj. Capacitățile sale sunt asociate cu alimentarea continuă, pulsativă sau intermitentă cu fluid, prezența sau absența materialului abraziv și caracteristicile tehnice și tehnologice ale metodei.

Forarea prin eroziune oferă rate de adâncire de 4-20 de ori mai rapide decât forarea rotativă (în condiții similare). Esența sa constă în faptul că materialul abraziv - împușcătura de oțel - este furnizat burghiului cu un design special împreună cu fluidul de foraj. Dimensiunea granulelor este de 0,42–0,48 mm, concentrația în soluție este de 6%. Prin duzele bitului, această soluție cu împușcătură este alimentată la fund cu viteză mare, iar fundul este distrus. Două filtre sunt instalate în serie în garnitura de foraj, concepute pentru a îndepărta și reține particulele a căror dimensiune nu le permite să treacă prin duzele burghiei.

Un filtru este deasupra bitului, iar celălalt este sub kelly unde se poate face curățarea. Tratamentul chimic al noroiului de foraj cu împușcătură este mai dificil decât tratarea noroiului convențional, mai ales când temperaturi ridicate, deoarece este necesar să se mențină împușcătura în suspensie în soluție și apoi să se genereze acest material abraziv.

După curățarea prealabilă a fluidului de foraj de gaz și butași cu ajutorul hidrociclonilor, împușcătura este luată și depozitată în stare umedă. Soluția este trecută prin hidrocicloni fini și un degazator și performanța pierdută este restabilită prin tratament chimic. Apoi o parte din fluidul de foraj este amestecat cu împușcătură și introdus în puț, amestecându-se cu fluidul de foraj convențional pe drum (în raportul calculat).

Lasere în foraj. Lasere - generatoare cuantice ale gamei optice - una dintre realizările remarcabile ale științei și tehnologiei. Ei au găsit o aplicare largă în multe domenii ale științei și tehnologiei. Conform datelor străine, în prezent este posibil să se organizeze producția de lasere cu gaz continuu cu o putere de ieșire de 100 kW și mai mult. Eficiența laserelor cu gaz poate ajunge la 20–60%. Puterea mare a laserelor, cu condiția să se obțină densități de radiație extrem de mari, este suficientă pentru a topi și vaporiza orice materiale, inclusiv roci, care, de asemenea, se fisurează și se descuamează.

Densitatea minimă de putere a radiației laser suficientă pentru distrugerea rocilor prin topire a fost stabilită experimental: pentru gresii, siltstone și argile, este de aproximativ 1,2–1,5 kW/cm2. Densitatea de putere a distrugerii efective a rocilor saturate cu petrol din cauza proceselor termice de ardere a uleiului, în special atunci când aerul sau oxigenul sunt suflați în zona de distrugere, este mai mică și se ridică la 0,7–0,9 kW/cm2.

S-a calculat că pentru un puț cu o adâncime de 2000 m și un diametru de 20 cm, trebuie cheltuiți aproximativ 30 de milioane de kW de energie de radiație laser. Forarea puțurilor de o asemenea adâncime nu este încă competitivă în comparație cu metodele tradiționale de foraj mecanic. Cu toate acestea, există fundații teoretice Creșterea eficienței lasere; cu o eficiență de 60%, costurile cu energia și costurile vor scădea semnificativ, iar competitivitatea acestei metode va crește. Când se folosește un laser în cazul forării puțurilor cu adâncimea de 100–200 m, costul lucrării este relativ scăzut. Dar în toate cazurile, în timpul găuririi cu laser, forma secțiunii transversale poate fi

fi programat, iar peretele găurii de foraj va fi format dintr-o topitură de rocă și va fi o masă sticloasă, care va crește coeficientul de deplasare a noroiului de foraj de către ciment. În unele cazuri, este, evident, posibil să se facă fără carcasa de bine.

Firmele străine oferă mai multe modele de burghie cu laser. Acestea se bazează pe un laser puternic plasat într-o carcasă etanșă care poate rezista la presiune ridicată. (Stabilitatea temperaturii nu a fost încă studiată.) În aceste modele, radiația laser este transmisă la fundul găurii printr-o fibră conducătoare de lumină. Pe măsură ce roca este distrusă (topită), burghiul cu laser se mișcă în jos; poate fi prevăzut cu un vibrator instalat în carcasă. Când proiectilul este presat în topirea rocii, pereții puțului pot fi compactați.

În Japonia, a început producția de lasere cu dioxid de carbon, care, atunci când sunt utilizate în foraj, vor crește semnificativ (de până la 10 ori) rata de penetrare.

Secțiunea transversală a puțului în timpul formării trunchiului prin această metodă poate avea o formă arbitrară. Calculatorul setează de la distanță modul de scanare al fasciculului laser conform programului dezvoltat, care permite programarea dimensiunii și formei sondei.

Efectuarea lucrărilor termice cu laser este posibilă în viitor în lucrările de perforare. Perforarea cu laser va oferi controlabilitatea procesului de distrugere a șirului de carcasă, a pietrei de ciment și a rocii și poate asigura pătrunderea canalelor la o adâncime considerabilă, ceea ce va crește cu siguranță gradul de perfecțiune al formațiunii. Cu toate acestea, topirea rocilor, care este oportună la adâncirea puțului, este inacceptabilă aici, ceea ce ar trebui să fie luat în considerare atunci când utilizați această metodă în viitor.

În lucrările casnice există propuneri pentru realizarea de instalații laser-plasmă pentru forarea termică a puțurilor. Cu toate acestea, transportul plasmei la fundul puțului este încă dificil. În prezent, se fac cercetări cu privire la posibilitatea dezvoltării ghidurilor de lumină („tuburi de apă luminoasă”).

Una dintre cele mai interesante metode de influențare a rocilor, care are criteriul universalității, este metoda de topire a acestora prin contact direct cu un vârf refractar - un penetrator. Progresul semnificativ în crearea materialelor rezistente la căldură a făcut posibilă transferarea problemei topirii rocilor în domeniul proiectării reale. Deja la temperaturi de ordinul 1200–1300 °C, metoda de topire este eficientă în soluri afânate, nisipuri și gresii, bazalt și alte roci din subsolul cristalin. În rocile complexului sedimentar, pătrunderea rocilor argiloase și carbonatice necesită aparent o temperatură mai ridicată.

Metoda de forare prin topire face posibilă obținerea unei cruste vitroceramice suficient de groasă, cu pereți interiori netezi pe pereții puțului. Metoda are un coeficient ridicat de intrare de energie în rocă - până la 80–90%. În acest caz, cel puțin în principiu, se poate rezolva problema eliminării topiturii de pe fund. Plecând prin canalele de evacuare sau pur și simplu curgând în jurul unui penetrator neted, topitura, solidificându-se, formează un nămol, a cărui dimensiune și formă pot fi controlate. Tăierile sunt efectuate de fluidul care circulă deasupra garniturii de foraj și răcind partea superioară a acestuia.

Primele modele și mostre de foraje termice au apărut în anii 60, iar teoria și practica topirii rocilor au început să se dezvolte cel mai activ de la mijlocul anilor 70. Eficiența procesului de topire este determinată în principal de temperatura suprafeței penetratorului și proprietăți fizice roci și depinde puțin de proprietățile lor mecanice și de rezistență. Această împrejurare determină o anumită universalitate a metodei de topire în sensul aplicabilității acesteia pentru scufundarea diferitelor roci. Intervalul de temperatură de topire al acestor diferite sisteme poliminerale multicomponente se încadrează în general în intervalul 1200-1500°C la presiunea atmosferică. Spre deosebire de metoda mecanică de distrugere a rocilor prin topire, cu creșterea adâncimii și temperaturii rocilor subiacente, aceasta crește eficiența acesteia.

După cum sa menționat deja, în paralel cu penetrarea, pereții puțului sunt fixați și izolați ca urmare a creării unui strat inelar vitros impermeabil. Nu este încă clar dacă va avea loc uzura stratului de suprafață al penetratorului, care este mecanismul și intensitatea acestuia. Este posibil, totuși, ca forarea prin fuziune, deși cu o rată redusă, să poată fi efectuată continuu în intervalul determinat de proiectarea sondei. Acest design în sine, datorită fixării continue a pereților, poate fi simplificat semnificativ, chiar și în condiții geologice dificile.

Evident, este posibil să ne imaginăm proceduri tehnologice asociate doar cu fixarea și izolarea pereților în serie cu scufundarea arborelui prin metoda forajului mecanic convențional. Aceste proceduri se pot aplica numai intervalelor care sunt periculoase din cauza posibilității diverselor complicații.

Din punct de vedere al implementării tehnice, este necesar să se asigure un fir de curent la elementele de injecție ale penetratorului, similar cu cel utilizat în forajul electric.

Tipuri de foraj

Forajul modern permite forarea puțurilor în diverse scopuri, diametru, configurație și orientare a puțului.

Forarea puţurilor verticale. Nu există puțuri strict verticale - toate au o oarecare curbură, abatere de la verticală. Nivelul modern de inginerie și tehnologie face posibilă forarea puțurilor cu o abatere a sondei de la verticală până la 2°.

V.S. Fedorov, după ce a studiat cauzele curburii puțului, a ajuns la concluzia că acestea pot fi împărțite în geologice (negestionate) și tehnice și tehnologice (gestionate).

Motivele geologice includ: unghiul de întâlnire al bitului cu planul de formare, alternanța rocilor în ceea ce privește rezistența și grosimea lor, unghiul de curbură al puțului (determinat de unghiul de scufundare al formațiunilor și nu poate fi mai mare decât acesta din urmă). ).

Motivele tehnice și tehnologice includ: tipul burghiei, modul de foraj, rigiditatea fundului garniturii de foraj, curbura elementelor instrumentului de foraj, îndoirea țevilor de foraj sub sarcină, verticalitatea și coincidența axei forului cu centrul forajului. masă rotativă și direcția acesteia, instalarea orizontală a mesei rotorului.

Impactul acestor cauze poate fi redus la aproape zero.

Înainte de a începe forarea, este necesar să se asigure centrarea forței, corespondența axelor de simetrie ale forului și direcția, instalarea orizontală a mesei rotorului, rectitudinea primelor țevi de foraj și Kelly.

La începutul forajului, kellyul și primele țevi ar trebui să intre în stâncă strict vertical, fără a se legăna.

Prevenirea curburii găurii de foraj în timpul forării se reduce la măsurarea curburii, utilizarea ansamblurilor de găuri inferioare (BHA) și selectarea modului de forare. Ansamblurile trebuie să aibă permeabilitate și stabilitate longitudinală în sondă în timpul forării sondei, să nu creeze rezistență hidraulică semnificativă în timpul deplasării fluidului de foraj etc.

KNVK este utilizat după ce se lucrează prin orificiu direct de sub sabotul coloanelor intermediare, precum și de la începutul găuririi cu acele biți, al căror diametru corespunde diametrului aspectului. Uzura permisă a calibratoarelor și centralizatoarelor nu trebuie să depășească 3 mm în diametru, iar gulerele pătrate - 2 mm. Dispozițiile fundului garniturii de foraj diferă unele de altele, elementele lor sunt reprezentate de calibratoare, centralizatoare, stabilizatoare, alezoare, volante (gulere de foraj scurte - gulere), etc.

Eficiența BHA este determinată în principal de respectarea acestora cu condițiile de lucru, rigiditate, diferența de diametre ale bitului și elementelor de asamblare, lungimea, succesiunea și numărul de instalare a elementelor de asamblare, natura configurației secțiunii transversale. a sondei.

Scopul elementelor care alcătuiesc aspectul fundului șirului de foraj nu este același.

Calibratoarele sunt proiectate pentru a calibra diametrul sondei și pentru a îmbunătăți performanța biților. Sunt produse în mai multe versiuni: KL-214 - calibrator cu lame pentru un diametru de 214 mm cu nervuri situate de-a lungul generatricei; KLS-190 - calibrator cu palete pentru un diametru de 190 mm cu nervuri dispuse in spirala; KVZ-214 - calibrator cu dinți retractabili pentru un diametru de 214 mm; calibrator monocon pentru un diametru de 214 mm. În găurirea rotativă, calibratoarele sunt instalate într-un aranjament direct deasupra burghiului.

Centralizatoarele sunt proiectate pentru a centra garnitura de foraj la locul instalării lor. Sunt produse în mai multe versiuni: metal TsM-269, cadru cauciuc TsR-214, articulat TsSh-269, intersecție TsS-295 și centralizator de arbore turboforfor TsVT-295.

Stabilizatoarele, al căror rol este jucat de gulerele de foraj, țevile ponderate cu profil poligonal sau cele spiralate, sunt proiectate pentru a centra șirul de foraj în secțiunea lungimii de stabilizare. Ele sunt împărțite în ST-uri cilindrice-245-4,5 m cu un diametru exterior de 245 mm și o lungime de 4,5 m; spirală SS-190-4,0 m; pătrat SK-190-6,5 m cu o diagonală de 190 mm și o lungime de 6,5 m etc.

Volanții, al căror rol este îndeplinit de gulerele scurte de foraj (CD), servesc la echilibrarea masei rotative a arborelui turboforurului. Sunt instalate sub arborele turboforatorului.

Expansorul este proiectat pentru a extinde sondele. Cele mai comune sunt expansoarele cu trei conuri (trei perechi de conuri sunt montate pe osii în carcasă, ele sunt situate în jurul circumferinței sub

unghi de 120° unul față de celălalt). Expansoarele triconice sunt produse în mai multe diametre - 243, 269, 295, 345, 395 și 455 mm.

De asemenea, produc alezoare cu patru și șase lame, pilot cu un singur con și alezoare.

Curbura sondei trebuie măsurată. Pentru aceasta se folosesc inclinometre discrete si continue, care permit masurarea abaterii sondei de la verticala (in plan vertical) si a curburii in azimut (unghiul dintre planul vertical in care axa sondei deviate). se află și planul vertical care trece prin capătul nordic al acului magnetic) până la 50°. Rezultatele măsurătorilor sunt introduse în tabel la anumite intervale (25–50 m) ale adâncimii sondei și pot fi înregistrate sub formă de curbe continue (inclinograme) - grafice ale proiecțiilor sondei pe plan orizontal. Graficele sunt construite pe o anumită scară, indică direcția meridianului magnetic, scara orizontală, abaterea totală, iar fiecare punct marchează adâncimea și unghiurile de înclinare.

Dispozitivul Petrosyan se bazează pe distrugerea (coroziunea) sticlei de către acidul fluorhidric (acid fluorhidric HF) la granița cu aerul. Sticla introdusă vertical în dispozitiv intră în contact cu acidul fluorhidric, lăsând o urmă, a cărei direcție a liniei indică unghiul de curbură. Colțul ăsta? măsurată direct cu un raportor sau calculată prin formula

unde a este diferența de înălțime a liniei de urmărire pe sticlă, mm; D – lungimea sticlei, mm.

Aparatul lui Petrosyan este realizat în trei versiuni. Este aruncat în țevi de foraj sau coborât pe un fir folosind un troliu manual sau mecanic special.

Foraj direct. O sondă deviată diferă de o sondă verticală printr-un decalaj dat al feței de capăt față de verticala care trece prin capul sondei.

Forarea puțurilor înclinate este posibilă prin metode cu turbină și rotative. Curbura sondei este realizată prin utilizarea unor ansambluri speciale ale fundului garniturii de foraj, care asigură o forță de deviere asupra burghiei sau eșecului asimetric al fundului de foraj, sau ambele.

Poziția spațială necesară a sondei este realizată prin orientarea ansamblurilor de deviere ale fundului garniturii de foraj înainte și în timpul forării. Ca deflector pentru găurirea turbinei, se folosesc scheme care includ unul sau mai multe centralizatoare, două centralizatoare amplasate excentric, un niplu excentric, un sub curbat, deflectoare speciale precum OT, OTS, OTSH. Ansamblurile centralizatoare simple sau multiple pot controla doar unghiul zenit al puțului. Toate celelalte vă permit să schimbați și azimutul puțului.

Un subconsum curbat este o conductă de ramificație cu pereți groși cu axe longitudinale care se intersectează ale conexiunilor filetate de conectare. Unghiurile dintre axele de intersectare sunt 1,5–3,5°. Creșterea unghiului menționat peste 3,5°, în general, nu crește rata de curbură. Un subconsum curbat este inclus în aspect, de obicei între o secțiune

turbodrill ei sau un turbodrill și guler de foraj scurtat. În mod evident, rata de modificare a curburii depinde de unghiul subconjuncturii îndoite, precum și de unghiul zenital curent al sondei. În conformitate cu instrucțiunile pentru forarea puțurilor înclinate din pernițele puțurilor din câmpurile petroliere Vestul Siberiei(RD 39-2-171-79) la găurire, este prevăzut următorul aspect: un burghiu cu un diametru de 295 mm, un turboforghiu ZTSSh-240-1 secțiune sau T12MZB-240, un sub curbat, un guler de foraj cu un diametrul de 178 mm și o lungime de 12 m. ) din unghiul zenital curent poate fi reprezentat ca

Da = k + ba2,

unde k și b sunt coeficienți empirici.

În tabel. 1.2 arată valorile lui k și b pentru diferite unghiuri de oblice și tipuri de motoare de fund.

Forța de deviere în aranjamentul cu un niplu excentric apare din cauza instalării unei căptușeli elastice (cauciuc) pe niplul turbodrill.

La foraj cu turboforatoare secționale, arborii și corpurile secțiunilor superioare și inferioare ale turboforumului sunt conectate la un unghi de 1-2°, ceea ce asigură un set de curbură la forarea sondei; Deflectoarele OT și OTS sunt sub formă curbată instalată între mamelon și corpul turboforghiului. În acest caz, arborele este despicat, mamelonul servește ca suport radial pentru partea inferioară a arborelui.

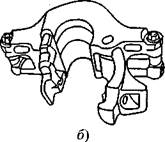

Dispozitivele de deviere utilizate în forajul rotativ și tehnologia forării puțurilor direcționale au propriile caracteristici. În acest caz, deflectoarele sunt folosite doar în momentul inițial pentru a da portbagajului direcția dorită. Numărul de deviere care sunt necesare pentru a asigura o curbură dată a sondei determină capacitatea rocilor traversabile și a straturilor lor intermediare de a devia sonda de foraj de la direcția de proiectare. Curbura artificială a sondei se realizează prin selectarea dispozițiilor adecvate ale fundului șirului de foraj în anumite condiții de foraj. Deviatorii (Fig. 1.1) sunt, de asemenea, specifici și sunt dispozitive în formă de pană cu o direcție înclinată pentru bit. Au o secțiune semicirculară sau în formă de V cu dispozitive pentru montare într-un orificiu deschis sau cu carcasă. Prin proiectare, acestea sunt nedemontabile, nedemontabile (lungime 2,5–4,5 m), lăsate în puț și recuperate după ce procesul de foraj a fost efectuat în direcția stabilită (aproximativ 15 m dintr-un puț nou).

T a b l e 1.2

Coeficienți empirici și valori limită ale unghiului zenital pentru diferite tipuri de turboforatoare

Unghi de înclinare

sub strâmb

ZTSSH-240 (1 secțiune)

T12MZB-240

coeficientul k

coeficientul k

Unghiul zenital maxim? n, grad

3° 45" 3° 00 2° 30" 2° 00

1,60 1,35 1,20 1,00

57,0 52,6 48,0 45,0

1,56 1,38 1,20

55,8 52,6 48,0

N o t e. Coeficientul b = 0,0005.

Orez. 1.1. Tipuri de dispozitive de deviere în găurirea rotativă:

a - lucru cu o pană deflectorală: 1 - instalarea unei pane, 2 - forarea sondei, 3 - îndepărtarea panei, 4 - extinderea sondei; a - lucrul cu un whipstock: 1 - instalare whipstock, 2, 3 - forare găuri, 4 - extindere găuri

S.U.A). Deviatoarele nerecuperabile sunt utilizate în puțurile tubate. Deasupra au o priză pentru ghidarea bitului și un dispozitiv de prindere în puț.

În biciurile recuperabile, în partea superioară există un cuplaj (pentru ridicarea acestora) cu diametrul egal cu diametrul părții inferioare a bitului, iar în partea inferioară există o proeminență ascuțită care pătrunde în stâncă la nivelul fundul orificiului și împiedică rotirea biciului.

Pentru a stabiliza scăderea unghiului zenit al sondei, atât în forajul rotativ, cât și în cazul forajului cu turbină (electrică), se folosesc scheme cu un număr diferit de centralizatoare și amplasarea acestora.

Proiectarea puțurilor direcționale se reduce la alegerea tipului de profil (proiecții verticale și orizontale), la calculul traiectoriei poziției axei sondei în spațiu, la alegerea layout-urilor pentru implementarea profilului calculat și modul de forare.

Profilele puțurilor pot fi proiectate într-un singur plan (acesta este tipul obișnuit de profil) și ținând cont de curbura spațială (profilul de tip spațial). Acestea din urmă sunt utilizate, din păcate, mai rar, iar utilizarea lor este asociată cu condiții geologice complexe de foraj, a căror influență asupra curburii spontane este mare.

Găurire cu plăcuțe. Forarea cu tampon este înțeleasă ca o metodă în care capurile de sondă sunt grupate pe un loc comun, iar fețele de capăt sunt situate în punctele corespunzătoare proiectelor de dezvoltare a rezervoarelor.

Odată cu forarea în cluster a puțurilor, lucrările de construcție și instalare în foraj se reduc semnificativ, se reduce volumul de construcție a drumurilor, liniilor electrice, conductelor de apă etc. Cel mai mare efect al forajului în cluster este asigurat atunci când se forează în condiții de mare, în zone mlăștinoase etc. Pentru prima dată în b. În URSS, forajul în cluster a fost efectuat sub conducerea lui N.S. Timofeeva despre despre. Artem în Azerbaidjan. În prezent, 8-24 de puțuri și mai multe sunt forate din platformă.

Principala activitate pregătitoare este pregătirea șantierului pentru construcția de instalații terestre și amenajarea comunicațiilor. Într-o zonă mlaștină sau inundată sunt posibile din punct de vedere tehnic următoarele metode de dezvoltare a acestora: construirea de baraje care înconjoară amplasamentul; construirea de insule artificiale; la un nivel ridicat al apei - construirea de ponturi.

Se folosesc diferite tipuri și variante de bucșă în funcție de condițiile naturale.

Tufișurile sunt împărțite în locale, adică nelegat prin drumuri permanente cu baza; tufișuri situate de-a lungul autostrăzii și tufișuri situate în centrul autostrăzii. În primul caz, puțurile, de regulă, sunt direcționate în toate direcțiile (ventilator), ceea ce vă permite să colectați numărul maxim de capete de sondă într-un grup. Când se forează depozite multistrat, numărul puțurilor dintr-un tampon crește. În cazul clusterelor situate de-a lungul magistralei de transport (Azerbaidjan-Marea, Siberia de Vest), numărul de sonde din cluster este redus în comparație cu numărul de sonde din clusterul local.

În funcție de condițiile geologice și climatice, de tehnologie și topografie, pot fi propuse și utilizate multe scheme de amplasare a puțurilor.

Una dintre principalele caracteristici ale forării puțurilor cu clustere este necesitatea de a respecta condițiile de neintersecție a puțurilor de sondă. Experiența arată că din punctul de vedere al traversării puțurilor adiacente, secțiunile verticale superioare sunt periculoase.

De asemenea, este important să se stabilească diferența minimă în adâncimile verticale ale punctelor de foraj ale sondelor din pereți. Se crede că diferența minimă maximă admisibilă în adâncimea punctelor de foraj ale trunchiurilor puțurilor adiacente ar trebui să fie de 50 m, ceea ce este recomandat ca toleranță atunci când adâncimea sondei nu depășește 1000 m. Conform rezultatelor din poziția reală a trunchiurilor, ajustările corespunzătoare ar trebui făcute la proiectele de foraj puțuri ulterioare.

Forajul cu tampon este utilizat pe scară largă în practica străină și internă de foraj în Siberia de Vest, pe mare etc.

Dezavantajele metodei de foraj direcțional cluster includ: conservarea forțată a puțurilor deja forate până la finalizarea unei sonde din acest cluster pentru a Siguranța privind incendiile, care încetinește rata de dezvoltare a zăcământului; risc crescut de traversare a puțurilor de sondă; dificultăți în efectuarea lucrărilor de capital și a lucrărilor subterane ale puțurilor, precum și în eliminarea grifonilor în condiții de foraj offshore etc.

Foraj multilateral. Esența metodei de foraj multilateral este că unul sau mai mulți puțuri sunt forați din puțul principal de la o anumită adâncime, de exemplu. se foloseste trunchiul principal

repetat. Lungimea utilă a puțurilor din rezervor și, în consecință, zona de drenaj (suprafața de filtrare) crește (Fig. 1.2). Trunchiurile suplimentare pot merge orizontal.

Primele puțuri au fost forate prin această metodă în 1947 pe câmpurile Krasnokamenskoye și Ishimbayevsky. În combinație cu un turbodrill, forajul multilateral s-a dezvoltat cu mai mult succes.

La câmpul Borislavskoye, unghiul maxim de curbură zenital a fost de 53 ° la o lungime de 446 m. În teritoriul Krasnodar, numărul de sonde suplimentare din puțuri multilaterale a fost crescut la cinci sau șase cu o lungime de 50-150 m. și o distanță între cele mai exterioare sonde de până la 300 m. Numărul puțurilor laterale poate ajunge la 10, iar lungimea lor este de 400 m sau mai mult.

Dirijată de A.G. Kalinin, un studiu de fezabilitate pentru unul dintre domenii a arătat că costul unui puț multilateral este de 2-4 ori mai mare decât costul unui puț cu un singur lateral, dar debitul în primul caz este de 18 ori mai mare decât în al doilea. .

Avantajele metodei de foraj multilateral se rezumă la faptul că este posibil să se obțină puțuri cu un debit crescut, să crească recuperarea totală de petrol a câmpului, să reducă numărul de sonde, să implice câmpuri cu viteză redusă, cu permeabilitate scăzută a rocii în dezvoltarea industrială și creșterea capacității de absorbție a puțurilor de injecție.

Foraj orizontal. Până în prezent, în practica mondială, zona de posibilă aplicare pentru deschiderea straturilor productive ale puțurilor orizontale și multilaterale este destul de clar conturată. Deși volumul de foraj nu depășește 1,0–1,5% din volumul total de foraj, cel mai mare efect asupra creșterii producției de curent și a recuperării petrolului se obține la deschiderea rezervoarelor cu fracturare verticală, variabilitate mare a faciesului de-a lungul loviturii, scăzută.

Orez. 1.2. Schema unui puț multilateral

porozitate și permeabilitate, precum și care conțin uleiuri cu vâscozitate ridicată și mobilitate redusă. De asemenea, puțurile orizontale pot fi folosite cu mare succes atunci când pătrund în formațiuni foarte permeabile.

Datorită deschiderii straturilor prin puțuri orizontale, se realizează următoarele:

intensificarea producției de petrol și creșterea valorificării petrolului;

creșterea perioadei de funcționare efectivă a puțurilor datorită reducerii semnificative a formațiunilor apă-gaz-con;

poluarea minimă a mediului și conservarea unor suprafețe mari prietenoase cu mediul la suprafață;

reducerea numărului de puțuri necesare pentru dezvoltarea și dezvoltarea suplimentară a zăcămintelor;

implicarea în exploatarea unor domenii care anterior erau considerate neprofitabile din punct de vedere industrial (în afara bilanţului).

Unele limitări sunt cauzate de stadiul actual al tehnicii și tehnologiei pentru forarea puțurilor orizontale, precum și de numărul nerezolvat de probleme de planificare, finanțare, stimulente și organizare a muncii.

Primul puț orizontal, care trece direct 130 m printr-o cusătură cu o grosime de aproximativ 30 m, a fost realizat în 1957 la câmpul Yablonovskoye din regiunea Kuibyshev. În ciuda faptului că puțul a fost forat într-o formațiune puternic drenată, debitul său zilnic a fost de 40 de tone, ceea ce era de multe ori mai mare decât debitul puțurilor verticale.

În VNIIBT, ca urmare a lucrărilor de foraj multilateral și orizontal, în primii ani au fost dezvoltate turboforatoare speciale scurtate T12M2K, în care pentru prima dată a fost folosit un talon de curgere, tehnologia de lovire fără erori în foraje suplimentare a fost dezvoltat, a fost dezvoltat un sistem de livrare a instrumentelor geofizice în forajele orizontale, care este utilizat cu unele modificări față de prezent atât în Federația Rusă, cât și în străinătate (sistemul Simfor).

Specialiștii VNIIBT au dezvoltat mijloace și metode tehnice care fac posibilă găurirea fiabilă a arborilor orizontale într-o direcție dată.

Atunci când se utilizează burghie electrice ca motor de foraj, setul disponibil de mijloace tehnice disponibile în comerț face posibilă efectuarea unei curburi intense a sondei pe o rază de 120 m sau mai mult și efectuarea de foraje orizontale cu control constant asupra parametrilor spațiali ai puțului. sondă.

Experiența acumulată arată că bormașina electrică este instrument eficient fântâni orizontale și trebuie utilizat acolo unde se dezvoltă baza forajului electric.

Majoritatea puțurilor orizontale din țară sunt forate cu motoare hidraulice de fund. Principala direcție de lucru în acest domeniu în ultimii ani a fost crearea de mijloace tehnice și dezvoltarea tehnologiei pentru forarea puțurilor orizontale cu abateri minime de la traiectoria calculată.

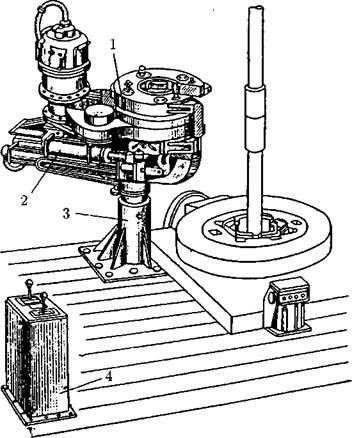

VNIIBT a creat eșantioane prototip ale complexului hardware Horizon-1 (Fig. 1.3), inclusiv un deflector bazat pe un motor cu deplasare pozitivă scurtat în fond de foră, cu un diametru de 172 mm și instrumente speciale pentru livrarea instrumentelor geofizice la sondă în general.

Orez. 1.3. Complex de mijloace tehnice „Orizont-1”: 1, 2 - țevi de foraj; 3 - dalta; 4 – cablu geofizic; 5 - dispozitiv pentru deplasarea instrumentelor geofizice; 6 - articulatie pivotanta; 7 - motor

unghiurile de înclinare ale trunchiului (Fig. 1.4). Conform rezultatelor lucrărilor de teren, proiectarea barei de foraj a fost îmbunătățită și a fost creat șurubul universal OSH-172 (Fig. 1.5), care este utilizat atât la devierea sondei, cât și la forarea secțiunilor orizontale ale sondei, care este realizat prin înlocuirea pieselor înlocuibile ale whipstock-ului sub atelier mecanic sau instalație de foraj. Este prevăzută raza de curbură a sondei cu un bit de 275,9 mm, egală cu 40 m sau mai mult.

A fost dezvoltată tehnologia de atingere a direcției orizontale și de forare a unui sondă orizontală de 150–200 m lungime cu o abatere de la marcajul vertical în 4 m. Acest lucru necesită un grad ridicat de coincidență a intensității calculate și reale a curburii sondei atunci când se lucrează. cu whipstock OSH-172, monitorizarea continuă a poziției whipstock-ului folosind un dispozitiv cu linie de cablu conexiuni, utilizarea unor ansambluri articulate speciale la forarea unui sondă orizontală, precum și măsurători clinometrice periodice. Carcasa sondei este realizată cu o carcasă de producție cu un diametru de 140–146 mm, echipată în zona de producție cu un filtru de același diametru. Snurul de producție este cimentat deasupra pantofului șnurului intermediar de 245 mm folosind un pacher PDM-140 (PDM-146). Studiile geofizice ale sondei orizontale sunt efectuate folosind metode de radiație.

Pe măsură ce adâncimile cresc, eficiența forajului orizontal crește brusc, dar cresc și dificultățile asociate cu controlul sondei, pentru a elimina care este necesar să se creeze un instrument special și metode de management operațional.

În practica străină, această metodă și, cel mai important, nodul pentru controlul, colectarea informațiilor și reglarea sondei și, în plus, țevi speciale și alte instrumente, au fost dezvoltate în mai multe versiuni și asigură forarea puțului printr-un rezervor cu o grosime de doar cativa metri. Sistemul de măsurare a forajului permite efectuarea automată a procesului.

Foraj în zone de apă. Organizarea forajului, lucrările pregătitoare pentru foraj, echipamentele capului de sondă și alte lucrări pe mare au propriile lor caracteristici.

Până la 17% din petrolul consumat în lume este extras din mare. Potrivit experților, există perspective mari pentru producția de petrol și gaze pe rafturile CSI, SUA și alte țări.

În prezent, se desfășoară mai multe tipuri de lucrări organizatorice și pregătitoare, în urma cărora se creează un loc pentru instalarea echipamentelor de foraj:

construirea de structuri artificiale sub formă de baraje și pasaje supraterane care separă o parte a zonei de apă cu rambleul ulterioar (în diverse moduri și materiale);

Orez. 1.4. Dispozitiv de călătorie Fig. 1.5. Deflector universal

instrumente de înregistrare: OSH-172:

1 – corpul aparatului; 2 - mecanism cu role; 1 - secțiunea superioară a turboburătorului (inferioară; 3 - fereastră pentru spălare; 4 - etanșare arbore); 2 – secțiunea inferioară a turboforghiului (top-wireline; 5 – ferestre pentru arborele forestier); 3 - deflector cablu articulat

aluviuni și întărirea insulelor individuale;

construirea de pasaje supraterane cu amplasarea de sate întregi pe acestea;

construirea de platforme submersibile, semisubmersibile și alte tipuri;

utilizarea de nave speciale cu dispozitive ancorate;

înghețarea pe învelișuri de gheață dintr-un strat gros de gheață durabil etc.

Pe aceste insule sau fundații artificiale se montează echipamente de foraj pentru forarea puțurilor de diferite adâncimi și scopuri. Având în vedere costul semnificativ al structurilor artificiale, se efectuează foraje în cluster. Tipul de fundație este determinat de adâncimea mării și natura modificării acesteia, condițiile meteorologice, adâncimea obiectului productiv etc. La forarea puțurilor în larg, condițiile meteorologice (în special în mările nordice) și adâncimea marea joacă un rol important.

CSI este un pionier în producția offshore de petrol și gaze. Deja în anii 40, producția de petrol și gaze a început pe raftul Mării Caspice din artificial-22

ny insule în vrac. Astăzi, pe Marea Caspică a fost construit un întreg oraș. Lungimea pasajelor a ajuns la 350 km, iar numărul platformelor staționare care stau separat în mare este mai mare de 250.

Lucrările lui Rustambekov (1935) ar trebui considerate prima lucrare științifică și de inginerie în foraj și producție de petrol în mare.

Foraj offshore în zona de cca. Artem (Azerbaidjan) a devenit posibilă după implementarea conform metodei N.S. Timofeev lucrează la instalarea și cimentarea piloților metalici tubulari în locul celor din lemn, care nu puteau fi înglobați într-un fund solid de var. Metoda a fost să forați găuri adânci de câțiva metri, să le introduceți tevi metalice apoi pompați mortarul de ciment în țevi și ridicați-l în inelul gropii. N.S. Timofeev a sugerat forarea puțurilor înclinate de la baze.

Mai târziu B.A. Raginsky a propus un sistem de fundație cu piloți cu blocuri mari, lucrările de achiziție și sudare pentru care au fost efectuate pe uscat; pe mare s-a efectuat doar instalarea structurilor. Aceste modele au devenit larg răspândite în Azerbaidjan și Daghestan.

O mare contribuție la dezvoltarea construcției de sonde în condiții offshore a avut-o L.A. Mezhlumov, S.M. Kuliev, Yu.A. Safarov, R.I. Shishchenko, S.A. Orudjev, A.A. Movsumov, I.I. Kuliev, R.K. Seid-Rza, M.P. Gulizade.

Dezvoltarea resurselor marine în b. URSS a început cu umplerea golfului Bibi-Heybat și forarea ulterioară din zona umplută. Începând cu anii 40, dezvoltarea mării a început folosind piloți și fundații metalice la o adâncime a mării de 4 până la 10 m. Pentru prima dată, forarea de pe nave în b. URSS a început în 1935 în Azerbaidjan în scopuri de cartografiere structurală și pentru studiul caracteristicilor inginerie-geologice ale solurilor marine (adâncimea mării până la 25 m, adâncimea forajului până la 100 m). Experiența forajului de pe nave ușoare în Marea Caspică a arătat că atunci când marea este mai mare de 2-3 puncte și puterea vântului este peste 4 puncte, munca este dificilă sau imposibilă.

Din 1978, platformele de foraj staționare au fost puse în funcțiune la o adâncime a apei de 110–120 m.

Ulterior, în locul platformelor fixe, practic în toate zonele de apă, se folosesc FDR-uri - instalații de foraj plutitoare (Sivash, Okha, Khakuri, Shelf, Kaspmoreneft etc.). În Marea Barents din 1981 au început forajele de explorare de la navele de foraj. Primele astfel de nave au fost „Valentin Shashin”, „Viktor Muravlenko” și „Mikhail Mirchink”.

În practica mondială a operațiunilor de foraj pe mare, s-au determinat direcții în domeniul creării PVS, care iau în considerare factori precum adâncimea mării, starea solului, condițiile de gheață, scopul forajului etc.

În prezent, instalațiile de foraj plutitoare sunt clasificate în funcție de modul în care sunt instalate deasupra puțului în timpul forajului, distingându-se două grupe (clase) principale: cele bazate pe fundul mării în timpul forajului și forarea în stare flotantă.

Prima grupă include instalații de foraj plutitoare de tip jack-up și submersibile (SPBU), iar a doua grupă include instalații de foraj semi-submersibile (SSDR) și nave de foraj (BS).

Instalațiile de ridicare cu cric sunt utilizate în principal în forajele de explorare la zăcămintele offshore și de petrol și gaze în zone de apă cu adâncimi de apă de 30-120 m.

T a b l e 1.3

Scurte caracteristici tehnice ale PBU

Tip nave de forat

„1-NS”, „Valentin

Tip PBU „Raft”,

Indicatori

Shashin", „Victor

"Raft-4",

Skye"

Muravlenko"

"Raft-8"

Tipul de vas (instalare)

Nava diesel-electrică

Semi-submersibil

auto-elevator non-

Mohodnaya

autopropulsat

Adâncimea mării, m

60-300

90-200

20-100

Adâncimea maximă bu-

6500

6000

6500

Autonomia de funcționare

100

30

30

Derrick:

tip

VBP53-320

VBP53-320

VBP54-320

capacitatea de ridicare la

320

320

320

snap 6x7, t

înălțime utilă (de la

53

53

54

la rig la partea de jos sub-

coroană bloc grindă), m

inaltime totala, m

57,2

57,2

58,5

masa, t

180,5

180,5

134,1

tip

Oilwell E-3000

LBU-2000P

Oilwell E-3000

sarcina nominala

600

320

600

capacitate, t

tensiune de rulare

414

341

414

capătul cablului de sârmă

la sarcina nominală

capacitate de ridicare, kN

diametrul canalului de deplasare

38

35

38

diametrul tamburului, mm

893

835

893

lungime tambur, mm

1575

1445

1575

numărul de viteze

4

4

4

frecventa medie

I–58; II-108;

I–83; II-97;

I–58; II-108;

arborele de ridicare le-

III–191; IV-351

III–133; IV-264

III-191; IV-351

paturi, rpm

Sistemul de plasare în-

ASP

KMSP

ASP

instrument

Lungimea suporturilor de foraj, m

27

27

27

sunt remorcate împreună cu echipamente, unelte și materiale până la punctul de foraj. La remorcare, suporturile sunt ridicate, iar la punctul de foraj, suporturile sunt coborâte în jos și presate în pământ, carena se ridică de-a lungul suporturilor și se fixează la înălțimea calculată deasupra nivelului mării.

SPBU tip submersibil folosit în principal în ape de mică adâncime. Ca urmare a umplerii cu apă a clădirilor inferioare ale instalației, acestea se scufundă pe fundul mării. Platforma de lucru este deasupra suprafeței apei.

SSDR este utilizat în principal pentru forarea puțurilor de prospectare și explorare în zone de apă la adâncimi mari de la 100 la 300 m sau mai mult.

BS au manevrabilitate mare și viteză de mișcare, autonomie mai mare în comparație cu SSDR și, prin urmare, sunt utilizate pentru forarea puțurilor de prospectare și explorare în zone îndepărtate la adâncimi mari de 1500 m sau mai mult.

Principalele stări ale PBS depind de clasă și scop: transferul într-un punct nou, instalarea la punctul de foraj, forarea și îndepărtarea din forajul finalizat al sondei.

Există două tipuri de remorcare cu cric: scurtă (tranziție) de la un punct la altul în cadrul structurii explorate și remorcare pe termen lung pe distanțe lungi în afara zonei explorate.

MODU este distilat și remorcat cu restricții din cauza condițiilor meteorologice. La finalizarea transportului, SSDR este direcționat către punctul de foraj și, în conformitate cu schema, ancorele și lanțurile de ancorare sunt transportate.

Principalele caracteristici tehnice ale unor PBU sunt prezentate în tabel. 1.3.

Funcțiile de foraj în condiții offshore și onshore sunt echivalente. Cu toate acestea, există o serie de diferențe, care sunt legate în principal de proiectarea părții superioare (submarine) a puțurilor, forarea din foraje de sondă, echiparea capului sondei cu dispozitive de prevenire a erupțiilor, conservarea puțurilor etc.

Înainte de forare, un puț este justificat și este selectat designul său. Conceptul de proiectare include un aranjament concentric al șirurilor de tubaj coborâte în puț, cu indicarea diametrelor acestora, adâncimea de coborâre, înălțimea nămolului de ciment pompat în puț după ele, diametrul biților care sunt forați sub fiecare coloană. .

Strict vorbind, proiectarea unei sonde este un ansamblu de elemente ale unui suport de lucru minier cu dimensiuni transversale disproporționat de mici cu adâncimea și lungimea sa, care, cu echipamente tehnice și tehnologice moderne, asigură lipsa de accidente, ținând cont de protecția a subsolului, construcția economică a unui canal ermetic stabil spațial între formațiunile saturate de fluid și restul secțiunii geologice expuse, precum și suprafața de zi, care se operează în modurile și timpul dat în funcție de scop (studiu de secția geologică, explorarea și evaluarea capacității portante de gaze și petrol a zăcămintelor, producerea produselor, menținerea presiunilor de rezervor, monitorizarea modului de funcționare a câmpului etc.). Pe fig. 1.6, este prezentat un profil de sondă, iar în fig. 1.6, b prezintă grafic schema de lucru a proiectării sale. Deasupra fiecărui rând de șiruri de carcasă, este dat diametrul lor (în mm), iar dedesubt - adâncimea de instalare (în m) și creșterea suspensiei de ciment sunt indicate prin lovituri, deasupra cărora este marcată înălțimea ridicării acestuia; uneori este dat numărul de biți.

Fiecare șir coborât în fântână are propriul nume. Prima, cea mai scurtă, se numește direcția. Este instalat înainte de foraj și protejează capul sondei de eroziunea solului prin circulația noroiului de foraj. A doua coloană, care servește la acoperirea stâncilor superioare instabile și acvifere, se numește conductor. Fundul conductorului, ca și fundul tuturor coloanelor coborâte după el, se termină cu o țeavă scurtă îngroșată numită pantof. Când forați puțuri în condiții de permafrost,

Orez. 1.6. Bine design

placa si conductorul se selecteaza tinand cont de prevenirea dezghetarii rocilor. Pentru a preveni sau elimina complicațiile apărute sau posibile în timpul forajului, se coboară un șir intermediar. Pot fi mai multe. Ultima coloană destinată exploatării orizontului productiv se numește șir de producție. La calcularea numărului de șiruri coborâte în puț, direcția și conductorul nu sunt luate în considerare.

Un șir care se întinde pe un anumit interval fără acces la capul sondei se numește liner (șir secret). Garniturile sunt adesea folosite la fixarea puțurilor adânci (Fig. 1.7).

Uneori, șirurile de carcasă sunt coborâte în părți - secțiuni. Procesul de coborâre a șnurului de carcasă în acest caz se numește secțional, iar șnurul se numește secțional.

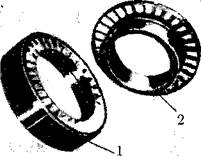

La forarea puțurilor adânci în condiții geologice dificile, se folosesc structuri cu mai multe coloane. Destul de des, ieșirea bitului de sub coloanele intermediare ajunge la 1500 m sau mai mult. În aceste condiții, se efectuează o cantitate mare de lucrări de foraj într-un puț cu carcasă, tuburile de tub și de foraj se uzează semnificativ, iar durata lor de viață scade. Inelele de uzură sunt folosite pentru a reduce uzura. Protectorul (Fig. 1.8) constă din două carcase de cauciuc interschimbabile 2, întărite cu un cadru metalic, conectate între ele folosind știfturi de legătură 1. O garnitură flexibilă 3 este fixată în interiorul cadrului, ale cărei margini sunt înfășurate spre interior. Cadrul metalic 4 este acoperit la suprafață cu adeziv special în timpul cauciucării. Designul protectorului asigură autoblocarea acestuia pe țeava de foraj. Protecțiile se instalează cu ușurință pe țeava de foraj atât deasupra rotorului în timpul operațiunilor de declanșare, cât și pe puntea de foraj.

Protectorul cu diametrul de 114 mm se instaleaza pe orice sectiune a conductei si se autobloca atunci cand protectorul se misca in sus si in jos pe garnitura de foraj; protectorul cu diametrul de 140 mm este instalat sub încuietoarea țevii de foraj și se autoblochează atunci când protectorul se mișcă în sus de-a lungul șirului de foraj.

Pentru cimentarea uleiului și puţuri de gaze se folosește mortar de ciment - un amestec de lianți (cimenturi) amestecați cu o anumită cantitate de apă, adesea cu adaos de reactivi chimici. Datorită faptului că au apărut soluții, a căror fază solidă este reprezentată nu doar de cimentul Portland (și uneori nu îl include pe acesta din urmă), este mai corect să le numim șlamuri de ciment. Nămolurile de chituire pot primi o formulare mai generală: aceasta este o soluție obținută după amestecarea cimentului cu apă (sau alt lichid) tratată cu aditivi chimici (sau fără aceștia)

527 425 295 219 146

Orez. 1.7. Design bine cu căptușeală de 219 mm

Orez. 1.8. Protector cu autoblocare:

a - pentru țevi de foraj cu diametrul de 114 mm; b - pentru tevi de foraj cu diametrul de 140 mm

pentru a îmbunătăți calitatea mortarului și a pietrei sau pentru a facilita procesul.

Cimentul de puț este un produs format din unul sau mai mulți lianți (ciment Portland, zgură, var, materiale organice etc.), minerali (nisip de cuarț, azbest, argilă, zgură etc.) sau organici (linters de bumbac, deșeuri de producție de celuloză etc.). .) aditivi care permit, după amestecarea cu apă sau alt lichid, să se obțină o soluție, iar apoi o piatră de calitate condiționată.

Succesul operațiunilor de cimentare este determinat de tehnica și tehnologia proceselor de cimentare, de calitatea lucrărilor pregătitoare, de materialul de rambleu și de caracterul complet al înlocuirii fluidului de foraj cu rambleu.

Există mai multe moduri de găurire, dar găurirea mecanică și-a găsit aplicație industrială. Forajul mecanic este împărțit în percuţieȘi rotativ.

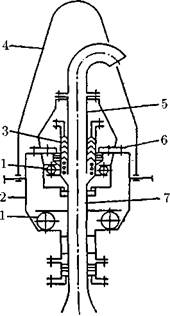

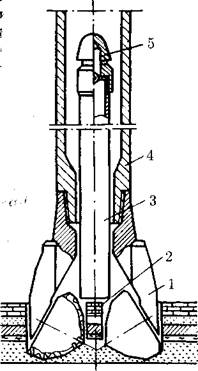

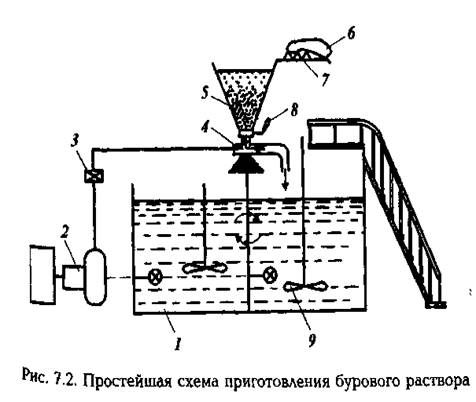

În găurirea cu percuție (Fig. 31), unealta de foraj constă dintr-un bit 1, o tijă de șoc 2, un dispozitiv de blocare a cablului 3. Pe puțul de foraj este instalat un catarg 12, care are un bloc 5 în partea superioară, o tragere. rolă a balansierului 6, o rolă auxiliară 8 și un tambur al mașinii de găurit 11. Coarda este înfășurată pe tamburul 11 al mașinii de găurit. Instrumentul de foraj este suspendat pe o frânghie 4, care este aruncată peste blocul 5 al catargului 12. Când roțile dințate 10 se rotesc, biela 9, alternativ, ridică și coboară cadrul de echilibrare 6. Când cadrul este coborât, rola de tragere 7 trage frânghia și ridică instrumentul de foraj deasupra fundului puțului . Când cadrul este ridicat, frânghia este coborâtă, bitul cade pe față Fig. 31. Schema de șoc-frânghie și distruge stânca. Cilindricitatea celui de-al --lea foraj al sondei este asigurată prin rotirea burghiului

atunci când se ridică deasupra găurii de fund, datorită dezvoltării în timpul ridicării și răsucirii în timpul impactului bitului asupra stâncii. Pentru a curăța fundul de roca distrusă (nămol), se ridică o instalație de foraj

se coboară o unealtă din fântână și se coboară în el (un cilindru de tip găleată alungită cu o supapă în partea de jos). Când dispozitivul de evacuare este scufundat într-un amestec constând din rocă distrusă și lichid, supapa de la baler se deschide și dispozitivul de evacuare este umplut cu acest amestec, apoi se ridică. Când se ridică boilerul, supapa din partea inferioară se închide și amestecul se ridică la suprafață. Bailer-ul este coborât în puț până când gaura de fund este complet curățată de roca forată. După curățarea găurii de fund de butași, instrumentul de foraj este din nou coborât în puț și forarea puțului continuă. Pentru a preveni prăbușirea pereților puțului în timpul forajului, în el este coborât un șir de tubulare, constând din țevi metalice de carcasa conectate între ele prin filetare sau sudură. În procesul de adâncire a puțului, conducta de tubaj este construită și coborâtă, astfel încât procesul de foraj continuă până când șirul de tubaj devine imposibil de coborât. În acest caz, puțul este adâncit cu un pic de diametru mai mic, coborât prin prima șiră de tubaj. Și poate veni un moment în care al 2-lea sau al 3-lea șir de tubaj nu este coborât, apoi un alt diametru, mai mic, etc., este coborât până când se ajunge la adâncimea de proiectare a puțului. Metoda de foraj cu impact este utilizată la adâncimi mici la forarea puțurilor de apă, în industria cărbunelui și minier etc. În prezent, metoda impactului pentru forarea puțurilor de petrol și gaze nu este utilizată.

Performanța găuririi cu percuție depinde în mare măsură de alegerea potrivita pentru un bit de tip rocă dat. Pentru găurirea rocilor moi și medii dure, se folosesc biți I (Fig. 32). Au o lamă largă și relativ subțire, cu o suprafață laterală în formă de I a lamei de daltă (Fig. 32). A). Pentru găurirea în roci dure, se folosesc dalte grele (Fig. 32 b). La foraj în roci dure fracturate se folosesc bucăți încrucișați (Fig. 32 c).

O creștere a înălțimii căderii sculei duce la o creștere a eficienței impactului, dar în acest caz numărul de impacturi pe unitatea de timp scade. Practica a arătat că lungimea optimă a cursei rolei de retragere este de 350-1000 mm, iar numărul de curse pe minut este de 40-50.

Orez. 32. Bite pentru gaurire cu impact: 1 - lama; 2 - gat; 3 - cap filetat; 4 - lama; 5 - fir; A- unghiul vârfului lamei

Pentru a crește eficiența forării cu percuție, este necesar să curățați imediat fundul puțului de tăieturi de foraj.

Foraj rotativ. Sondele de petrol și gaze sunt forate în prezent folosind metoda de foraj rotativ. În forajul rotativ, distrugerea rocii are loc datorită burghiului rotativ. Sub greutatea sculei, bitul intră în rocă și, sub influența cuplului, distruge roca. Cuplul este transmis bitului prin intermediul unui rotor montat pe capul sondei prin garnitura de foraj. Această metodă de găurire se numește găurire rotativă. Dacă cuplul este transmis burghiului de la un motor de foraj (turboburghiu, burghiu electric), atunci această metodă se numește foraj cu turbină.

Turbodrill - este o turbină hidraulică antrenată de un fluid de foraj pompat în puț de pompe.

Bormasina electrica este un motor etanș electricitate este alimentat prin cablu de la suprafata.

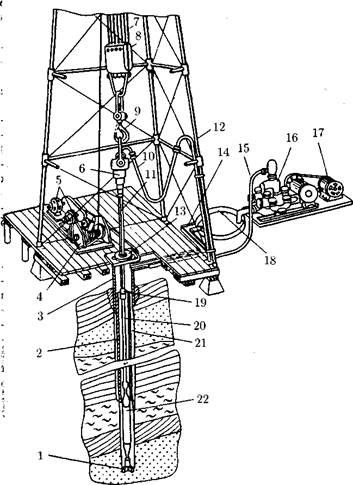

Forarea puțurilor se realizează cu ajutorul unei instalații de foraj (Fig. 33).

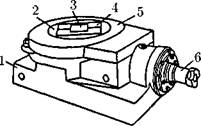

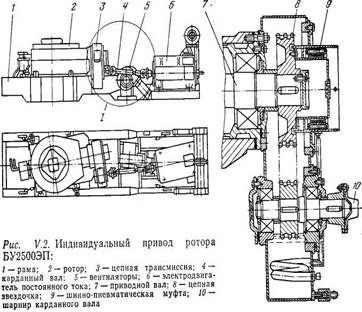

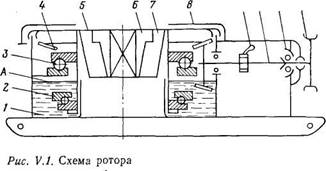

Distrugerea rocilor se realizeaza cu ajutorul unui burit (1) coborat pe tevi de foraj (20) pana in jos. Mișcarea de rotație a burghiului este transmisă de un motor de foraj (22) sau de un rotor (13) prin garnitura de foraj (foraj rotativ). Rotorul este montat pe capul sondei. Garnitura de țevi de foraj constă dintr-o secțiune pătrată kelly (11) (numită pătrat în practică) și țevi de foraj (20) conectate la acesta printr-un sub (19). Coarda de țevi de foraj trece prin rotor și este atârnată de cârligul (9) al instalației de foraj. Mișcarea de rotație a șirului țevii de foraj cu burghiul se realizează prin rotor (Fig. 41). Rotor reprezintă angrenaj conic lanț acționat de motor diesel sau electric. În cavitatea interioară a patului (1) al rotorului, pe un rulment este montată o masă (2) cu roată conică, care se cuplează cu o roată conică montată pe arborele (6). La celălalt capăt al arborelui este montată o roată de lanț (neprezentată în figură), prin care se transmite rotația mesei de la motor. Masa rotorului are o gaură în centru, al cărei diametru depinde de dimensiunea maximă a burghiului care este trecut prin ea la coborârea sau ridicarea garniturii de foraj. După coborârea țevilor de foraj cu un burghiu, în orificiul mesei rotorului sunt introduse două inserții (4) și în interiorul lor sunt introduse două cleme (3), care formează o gaură cu secțiune pătrată. În această gaură se află o conductă de conducere, tot de secțiune pătrată.

Acesta percepe cuplul de pe masa rotorului și se mișcă liber de-a lungul axei rotorului. Masa rotativă este protejată de o carcasă (5). Împiedică și ținere

Orez. 33. Instalatie pentru forarea unui put

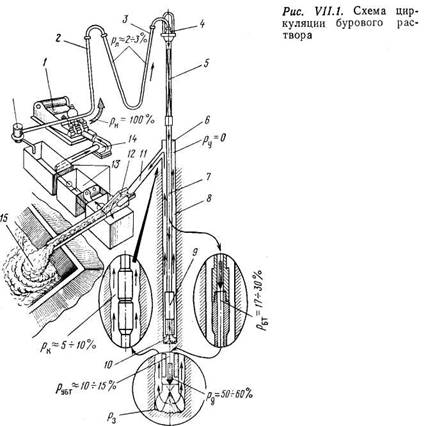

asupra greutății șirurilor de țevi de foraj se realizează printr-un mecanism de ridicare. Mecanismul de ridicare constă dintr-un dispozitiv de tracțiune 4 (vezi fig. 33), un motor electric sau diesel (acționare) (5), un sistem de echipare (7), un bloc de mișcare (8), un bloc coroană (bloc superior), un pivotant (6) și cârlig (9). Un bascul de foraj (12) servește drept cadru pentru palanul mecanismului de ridicare. Pentru a reduce forța asupra cablului de oțel (7) al sistemului de deplasare, se utilizează un sistem de ridicare cu lanț.

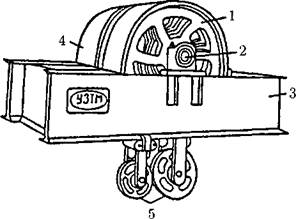

Polyspast - este un sistem de blocuri mobile și fixe prin care se trece o frânghie de oțel. Un capăt al frânghiei este fixat la capul sondei, în timp ce celălalt capăt este înfășurat pe tamburul troliului (frânghie de rulare). Pe partea superioară de susținere a instalației de foraj este instalat un bloc de role fixe, care se numește blocul coroanei(Fig. 34).

Orez. 34. Bloc coroana: 1 - scripete; 2 - axa; 3 - cadru; 4 - capac de siguranta; 5 - scripete auxiliare

Blocul în mișcare este numit abordat bloc (Fig. 35). Cel mai adesea, blocul de coroană este format din șase role cu caneluri pentru cablul de sârmă, iar blocul de călătorie este format din cinci role cu caneluri. În acest fel, puțul ajunge la suprafață, unde intră în sistem prin jgheaburi (14) facilitati de tratament. În sistemul instalațiilor de tratare, fluidul de foraj este curățat de particule de rocă, reintră în rezervorul de recepție (18), iar procesul de foraj continuă.

Cu metoda de forare cu turbină, fluidul de foraj este fluidul de lucru pentru antrenarea motorului hidraulic de foraj - turboforator.

Fluidul de foraj îndeplinește o serie de funcții importante atunci când forează un puț. Cu circulație constantă în timpul forajului, fluidul de foraj răcește conurile burghiului, aduce particulele de rocă distrusă de la fundul puțului la suprafață, previne posibilele emisii de petrol și gaze în timpul procesului de foraj și previne prăbușirea și distrugerea pereților. a sondei în timpul forajului. Pentru fiecare câmp, în funcție de condițiile miniere și geologice, structura și compoziția rocilor, presiunea lacului de acumulare etc. se prepară fluidul de foraj corespunzător. Formularea și compoziția fluidului de foraj trebuie specificate în proiectul tehnic pentru forarea sondei. Fluidul de foraj trebuie să fie suficient de mobil, să rețină bine particulele de rocă distrusă, să nu fie filtrat în roci etc. Practic, ca fluid de foraj se folosește o soluție de noroi, care se prepară după o rețetă specială, adică. o soluție de argilă în apă cu aditivi corespunzători. Uneori se folosesc soluții pe bază de ulei.

În timpul forajului, când kellyul (pătratul) intră în soluție pe toată lungimea sa, unealta de foraj este ridicată din puț pe lungimea pătratului cu ajutorul unui troliu și suspendată cu un lift sau pene pe arborele rotorului.Țeava de conducere (pătrată) se deșurubează împreună cu pivotul și se coboară în țeava de carcasă instalată în prealabil într-un puț înclinat, numit groapă. Lungimea gropii trebuie să fie egală cu lungimea conductei de conducere. Groapa este forată înainte de începerea forării puțului din colțul din dreapta al forței. Apoi garnitura de foraj este construită prin înșurubarea unei două țevi pe ea (două înșurubate între carcasă, forța asupra funiei de rulare va fi de zece ori mai mică decât greutatea reală a garniturii de foraj ridicată.

În timpul procesului de foraj, este necesar să rotiți șirul țevii de foraj cu un pic și, în același timp, să introduceți fluid de foraj în aceste țevi pentru a efectua roca forată. În acest scop, între cârligul (9) și pătratul (11) este montat (suspendat) un dispozitiv special care se numește pivotant(6). Pentru a aduce roca distrusă în gaura de jos la suprafață, răciți burghia, acționați motoare de fond (turboforatoare) într-un puț de foraj, circulă constant argilos soluţie. Nămolul de foraj, pregătit la suprafață, este preluat din rezervor (18) de o pompă de foraj cu piston (16) cu un motor (17) și prin conducta de injecție (15) printr-un furtun flexibil special de înaltă presiune (10) sub presiunea este introdusă printr-un pivot în țevile de foraj.

Rotire constă dintr-un corp gol, în interiorul căruia se află o platformă de sprijin orizontală cu un rulment axial, pe care se sprijină partea rotativă - rotorul, de care se atașează șirul țevii de foraj cu ajutorul racordurilor filetate. În partea superioară a corpului pivotului, fluidul de foraj este pompat prin duză, care trece prin rotorul tubular în garnitura de foraj. Ieșind prin orificiile bitului, fluidul de foraj, amestecându-se cu particulele de rocă distrusă, se ridică prin inelare.

Orez. 35. Bloc de deplasare: 1 - traversare; 2 - scripete; 3 - axa; 4 - huse de siguranță; 5 - obraji; 6 - cercel

țevi de foraj), scoateți-l din lift sau pene, coborâți-l în puț până la lungimea unei două țevi, agățați-l cu elevatoare sau pene pe masa rotorului, ridicați kellyul cu un pivot din gaură, înșurubați-l la garnitura de foraj, eliberați garnitura de foraj din pene sau elevator, coborâți burghia la fundul gaurii și forarea puțului continuă.

Pentru a înlocui un burghiu uzat cu altul, se ridică unealta de foraj, se înlocuiește burghiul, se coboară unealta cu burghiu și se continuă forarea puțului. Când tamburul troliului se rotește, frânghia de deplasare este înfășurată sau desfășurată din tambur și, din această cauză, blocul de deplasare cu cârligul este ridicat sau coborât. La cârlig, cu ajutorul chingilor și a unui lift, se suspendă un șir de foraj care urmează să fie ridicat sau coborât. La ridicare, instrumentul de foraj este înșurubat în secțiuni, care sunt numite lumanari,și așezat în felinarul turnului pe un sfeșnic. Secțiunile, sau lumânările, au o lungime în funcție de înălțimea instalației de foraj. Deci, cu o înălțime a turnului de 41 de metri, lungimea lumânărilor este de 25-36 de metri. Coborârea instrumentului de foraj (snur de foraj) în puț se efectuează în ordine inversă. Instalație de foraj - aceasta este o structură metalică deasupra puțului pentru coborârea și recuperarea unei unealte de foraj cu un burghiu, motoare de fund, țevi de tubaj, plasarea suporturilor de foraj după ce sunt scoase din puț etc.

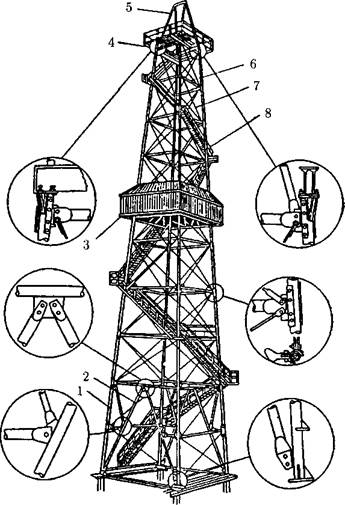

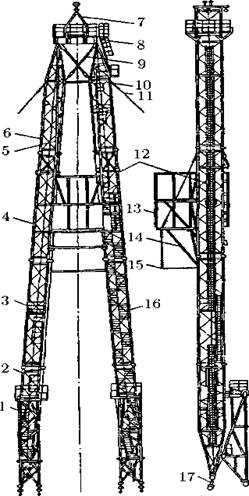

Eliberarea turnurilor turn(Fig. 36) și catarg(Fig. 37).

Turnul turn BM-41 (Fig. 37) este o piramidă metalică tetraedrică trunchiată obișnuită. Este alcătuit din patru picioare (1), o poartă (2), un balcon (3) al lucrătorului superior (călărit), o platformă bloc coroană (4), capre (5), curele transversale (6), cuple (7). ) și o scară de zbor (8 ).

Turnurile de catarg sunt produse cu un singur suport și cu două suporturi în formă de A. Cele mai utilizate turnuri în formă de A.

Turnul catargului în formă de A (Fig. 37) constă dintr-un suport de ridicare (1), secțiuni de catarg (2,3,4,6), o scăpare de incendiu (5), montaj capre (7), un cadru bloc coroană ( 8), vergeturi (9,10,14), băieți (11), scări de tunel (12), balcon (13)

Orez. 36. Turnul VM-41: 1 - picior; 2 - poarta; 3 - balcon; 4 - platforma bloc subcorona; 5 - montare capre; 6 - curele transversale; 7 - cuple; 8 - scările de marș

Orez. 37. Turn catarg tip A: 1 - suport de ridicare; 2, 3, 4, 6 - secțiuni de catarg; 5 - evacuare de incendiu; 7 - montaj capre pentru repararea blocului coroanei; 8 - cadru bloc sub-coroană; 9, 10, 14 - vergeturi; 11 - bretele; 12 - scari de tunel; 13 - balcon; 15 - centura de siguranta; 16 - scari la mijlocul zborului; 17 - balama

de lucru, centură de siguranță (15), scări la mijlocul zborului (16), balama (17).

Turnurile sunt produse în mai multe modificări. Principalele caracteristici ale mașinii de foraj sunt capacitatea de transport, înălțimea, capacitatea „magazinelor” (un loc pentru standurile pentru țevi de foraj), dimensiunile bazelor inferioare și superioare și greutatea (masa turnului).

Capacitatea de ridicare a forei este sarcina maximă, maximă admisă pe foră în procesul de forare a unui puț. Înălțimea turnului determină lungimea lumânării care poate fi scoasă din puț, a cărei dimensiune determină durata operațiunilor de declanșare.

Pentru forarea puțurilor la o adâncime de 400-600 m, se folosește un derrick de 16-18 m înălțime, la o adâncime de 2000-3000 m - o înălțime de 42 m și la o adâncime de la 4000 la 6500 m - 53 m.

Capacitatea „magazinului” arată ce lungime totală a țevilor de foraj cu diametrul de 114-168 mm poate fi plasată în ele. Dimensiunile bazelor superioare și inferioare caracterizează condițiile echipajului de foraj, ținând cont de amplasarea echipamentelor de foraj, a sculelor de foraj și a mijloacelor de mecanizare a operațiunilor de declanșare. Dimensiunile bazei superioare a turnurilor sunt 2x2 sau 2,6x2,6 m, iar cele inferioare 8x8 sau 10x10 m.

Masa totală a instalațiilor de foraj este de zeci de tone.