Care este cel mai bun mod de a vă conecta. Conexiune prin cablu. Conexiuni video si foto.Tablouri electrice.Asamblare si proiectare

Metode de conectare prin cablu

Conexiunile de contact ale conductorilor sunt un element foarte important al circuitului electric, prin urmare, atunci când se efectuează munca Electrica trebuie amintit întotdeauna că fiabilitatea oricărui sistem electricîn mare măsură determinată de calitatea conexiunilor electrice.

Toate conexiunile de contact sunt supuse unor anumite cerinte tehnice. Dar, în primul rând, aceste conexiuni trebuie să fie rezistente la factorii mecanici, să fie fiabile și sigure.

Cu o zonă mică de contact în zona de contact, poate apărea o rezistență destul de semnificativă pentru trecerea curentului. Rezistența în punctul în care curentul trece de la o suprafață de contact la alta se numește rezistență de contact tranzitorie, care este întotdeauna mai mare decât rezistența unui conductor solid de aceeași dimensiune și formă. În timpul funcționării, proprietățile conexiunii de contact sub influența diverșilor factori externi și interni se pot deteriora atât de mult încât o creștere a rezistenței sale de contact poate provoca supraîncălzirea firelor și poate crea o urgență. Rezistența de contact tranzitorie depinde în mare măsură de temperatură, cu o creștere în care (ca urmare a trecerii curentului) are loc o creștere a rezistenței de contact. Încălzirea contactului are o importanță deosebită în legătură cu influența sa asupra procesului de oxidare a suprafețelor de contact. În acest caz, oxidarea suprafeței de contact este mai intensă, cu atât temperatura de contact este mai mare. Apariția unei pelicule de oxid determină, la rândul său, o creștere foarte puternică a rezistenței de contact.

Acesta este un element al unui circuit electric în care se realizează conexiunea electrică și mecanică a doi sau mai mulți conductori individuali. La punctul de contact al conductorilor se formează un contact electric - o conexiune conductivă prin care curentul curge dintr-o parte în alta.

O simplă suprapunere sau o ușoară răsucire a suprafețelor de contact ale conductorilor conectați nu asigură un contact bun, deoarece din cauza microrugozității, contactul real nu are loc pe întreaga suprafață a conductorilor, ci doar în câteva puncte, ceea ce duce la un creștere semnificativă a rezistenței de contact.

În punctul de contact dintre doi conductori, apare întotdeauna o rezistență de contact a unui contact electric, a cărei valoare depinde de proprietăți fizice materialele în contact, starea lor, forța de compresie în punctul de contact, temperatura și zona reală de contact.

Din punct de vedere al fiabilității contactului electric fir de aluminiu nu poate concura cu cupru. După câteva secunde de expunere la aer, suprafața de aluminiu precurățată este acoperită cu o peliculă subțire de oxid dur și refractar cu rezistență electrică ridicată, ceea ce duce la creșterea rezistenței tranzitorii și la încălzirea puternică a zonei de contact, rezultând o creștere și mai mare. in rezistenta electrica. O altă caracteristică a aluminiului este limita sa scăzută de curgere. Conexiune puternic strânsă fire de aluminiu slăbește în timp, ceea ce duce la o scădere a fiabilității contactului. În plus, aluminiul are cea mai slabă conductivitate. De aceea, utilizarea firelor de aluminiu în sistemele electrice de uz casnic este nu numai incomod, ci și periculoasă.

Cuprul se oxidează în aer la temperaturi rezidențiale normale (aproximativ 20 °C). Filmul de oxid rezultat nu are o rezistență mare și este ușor distrus prin compresie. Oxidarea deosebit de intensă a cuprului începe la temperaturi peste 70 °C. Filmul de oxid de pe suprafața de cupru în sine are o rezistență neglijabilă și are un efect redus asupra valorii rezistenței tranzitorii.

Starea suprafețelor de contact are o influență decisivă asupra creșterii rezistenței de contact. Pentru a obține o conexiune de contact stabilă și durabilă, trebuie efectuată curățarea și tratarea suprafeței de înaltă calitate a conductorilor conectați. Izolația din miezuri este îndepărtată la lungimea dorită cu o unealtă sau un cuțit specializat. Apoi părțile goale ale venelor sunt curățate cu o cârpă de șmirghel și tratate cu acetonă sau alcool alb. Lungimea tăieturii depinde de caracteristicile metodei particulare de conectare, ramificare sau terminare.

Rezistența de contact tranzitorie scade în mare măsură odată cu creșterea forței de compresiune a celor doi conductori, deoarece zona reală de contact depinde de aceasta. Astfel, pentru a reduce rezistența de tranziție în legătura a doi conductori, este necesar să se asigure o comprimare suficientă a acestora, dar fără deformații plastice distructive.

Există mai multe moduri de a realiza o conexiune electrică. Cea mai înaltă calitate a acestora va fi întotdeauna cea care asigură, în condiții specifice, cea mai mică valoare a rezistenței de contact tranzitorie pentru cât mai mult timp posibil.

Conform „Regulilor de instalare electrică” (clauza 2.1.21), conectarea, ramificarea și terminarea miezurilor de sârmă și cablu trebuie efectuate prin sudare, lipire, sertizare sau prindere (șurub, șurub etc.) în conformitate cu prevederile aplicabile. instrucțiuni. În astfel de conexiuni, este întotdeauna posibil să se obțină o rezistență de contact constant scăzută. În acest caz, este necesar să conectați firele în conformitate cu tehnologia și folosind materiale și instrumente adecvate.

Aceasta este o operațiune importantă și responsabilă. Poate fi realizat în diferite moduri: folosind blocuri terminale, prin lipire și sudură, prin sertizare și adesea prin răsucire obișnuită. Toate aceste metode au anumite avantaje și dezavantaje. Este necesar să alegeți o metodă de conectare înainte de a începe instalarea, deoarece aceasta implică și selecția materialelor, instrumentelor și echipamentelor adecvate.

La conexiune prin cablu trebuie respectată aceeași culoare a firelor neutre, de fază și de împământare. De obicei, firul de fază este maro sau roșu, lucrătorul zero este albastru, firul de pământ de protecție este galben-verde.

Foarte des, electricienii trebuie să conecteze un fir la o linie existentă. Cu alte cuvinte, trebuie să creați un fir de ramificație. Astfel de conexiuni sunt realizate folosind cleme speciale de ramificație, blocuri terminale și cleme perforatoare.

În contact direct, cuprul și aluminiul formează o pereche galvanică, iar la punctul de contact are loc un proces electrochimic, în urma căruia aluminiul este distrus. Prin urmare, pentru a conecta firele de cupru și aluminiu, trebuie utilizate terminale speciale sau conexiuni cu șuruburi.

Firele conectate la diverse dispozitive, adesea au nevoie de sfaturi speciale care ajută la asigurarea unui contact fiabil și la reducerea rezistenței la contact. Astfel de urechi pot fi atașați la sârmă prin lipire sau sertizare.

Sunt cele mai multe diferite feluri. De exemplu, pentru conductoarele cu toroane din cupru, urechile sunt produse din fără sudură teava de cupru, aplatizat și găurit pentru un șurub pe o parte.

Sudare. Conectarea firelor prin sudare.

Oferă un contact solid și fiabil, deci este utilizat pe scară largă în lucrările electrice.

Sudarea se efectuează la capetele conductoarelor predecupate și răsucite cu un electrod de carbon folosind aparate de sudură cu o putere de aproximativ 500 W (pentru o secțiune transversală de răsucire de până la 25 mm2). Curentul de pe aparatul de sudura este setat de la 60 la 120 A, in functie de sectiunea transversala si numarul de fire de sudat.

Datorită curenților relativ scăzuti și temperaturii de topire scăzute (comparativ cu oțelul), procesul are loc fără un arc de orbire mare, fără încălzire profundă și stropire a metalului, ceea ce face posibilă utilizarea ochelarilor de protecție în locul unei măști. În acest caz, alte măsuri de securitate pot fi simplificate. La sfârșitul sudării și răcirea sârmei, capătul gol este izolat cu bandă electrică sau tub termocontractabil. După un mic antrenament cu ajutorul sudării, puteți face rapid și eficient conexiuni. fire electriceși cablurile din sistemul de alimentare.

La sudare, electrodul este adus pe firul de sudat până se atinge, apoi este retras la o distanță scurtă (OD-1 mm). Arcul de sudare rezultat topește firele răsucite până se formează o bilă caracteristică. Atingerea electrodului ar trebui să fie pe termen scurt pentru a crea zona de topire dorită fără a deteriora izolația firului. Este imposibil să se realizeze o lungime mare a arcului, deoarece locul de sudare se dovedește a fi poros din cauza oxidării în aer.

În prezent, este convenabil să efectuați lucrări de sudură la conectarea cablurilor electrice cu o mașină de sudură cu invertor, deoarece are un volum și o greutate mici, ceea ce permite electricianului să lucreze pe o scară, de exemplu, sub tavan, agățat sudarea invertorului. mașină pe umărul lui. Pentru sudarea firelor electrice se folosește un electrod de grafit acoperit cu cupru.

Într-o îmbinare obținută prin sudare, un curent electric trece printr-un metal monolit de același tip. Desigur, rezistența unor astfel de compuși este scăzută record. În plus, o astfel de conexiune are o rezistență mecanică excelentă.

Dintre toate moduri cunoscute conexiunile de fire, niciunul dintre ele nu poate fi comparat cu sudarea din punct de vedere al durabilității și conductivității contactului. Chiar și lipirea este distrusă de-a lungul timpului, deoarece un al treilea metal (lipire) mai fuzibil și mai liber este prezent în conexiune și la limită. materiale diferite există întotdeauna o rezistență suplimentară de contact și sunt posibile reacții chimice distructive.

Lipirea. Conectarea firelor prin lipire.

Lipirea este o metodă de îmbinare a metalelor folosind un alt metal mai fuzibil. În comparație cu sudarea, lipirea este mai ușoară și mai accesibilă. Nu necesită echipament scump, este mai puțin inflamabil, iar abilitățile de a efectua o lipire de bună calitate vor necesita mai modeste decât atunci când se realizează o îmbinare sudata. Trebuie remarcat faptul că suprafața metalică în aer este de obicei acoperită rapid cu o peliculă de oxid, așa că trebuie curățată înainte de lipire. Dar suprafața curățată se poate oxida rapid din nou. Pentru a evita acest lucru, aplicați pe zonele tratate substanțe chimice- fluxuri care cresc fluiditatea lipiturii topite. Datorită acestui lucru, lipirea este mai puternică.

Lipirea este, de asemenea, cea mai bună metodă terminaţii ale conductoarelor cu toroane de cupruîn inel - inelul lipit este acoperit uniform cu lipit. În acest caz, toate firele trebuie să intre complet în partea monolitică a inelului, iar diametrul acestuia trebuie să corespundă cu diametrul clemei cu șurub.

Procesul de lipire a firelor și a miezurilor de cablu constă în acoperirea capetelor încălzite ale miezurilor conectate cu lipire de staniu-plumb topit, care după întărire asigură rezistență mecanică și conductivitate electrică ridicată a conexiunii permanente. Lipirea trebuie să fie netedă, fără pori, murdărie, lăsare, umflături ascuțite de lipit, incluziuni străine.

Pentru lipirea conductoarelor de cupru de secțiuni transversale mici, se folosesc tuburi de lipit umplute cu colofoniu sau o soluție de colofoniu în alcool, care se aplică pe joncțiune înainte de lipire.

Pentru a crea o conexiune de contact lipită de înaltă calitate, miezurile firelor (cablurilor) trebuie să fie cositorite cu grijă, apoi răsucite și sertizate. Calitatea contactului lipit depinde în mare măsură de răsucirea corectă.

După lipire, conexiunea de contact este protejată de mai multe straturi de bandă izolatoare sau tub termocontractabil. În loc de o bandă izolatoare, conexiunea de contact lipită poate fi protejată cu un capac izolator (PPE). Înainte de aceasta, este de dorit să acoperiți îmbinarea finită cu un lac rezistent la umiditate.

Piesele și lipirea sunt încălzite cu o unealtă specială numită fier de lipit. O condiție prealabilă pentru a crea o conexiune fiabilă, metoda de lipire este aceeași temperatură a suprafețelor de lipit. De mare importanță pentru calitatea lipirii este raportul dintre temperatura vârfului de lipit și temperatura de topire. Desigur, acest lucru poate fi realizat numai cu instrumentul potrivit.

Fiarele de lipit variază ca design și putere. Pentru a efectua lucrări electrice de uz casnic, este suficient un fier de lipit electric convențional cu o putere de 20-40 W. Este de dorit ca acesta să fie echipat cu un regulator de temperatură (cu un senzor de temperatură) sau cel puțin un regulator de putere.

Electricienii cu experiență folosesc adesea lipirea mod original. O gaură cu un diametru de 6-7 mm și o adâncime de 25-30 mm este găurită în tija de lucru a unui fier de lipit puternic (cel puțin 100 W) și umplută cu lipit. Când este încălzit, un astfel de fier de lipit este o mică baie de tablă, care vă permite să lipiți rapid și eficient mai multe conexiuni torsionate. Înainte de lipire, o cantitate mică de colofoniu este aruncată în baie, ceea ce împiedică apariția unei pelicule de oxid pe suprafața conductorului. Procesul suplimentar de lipire constă în coborârea îmbinării răsucite într-o astfel de baie improvizată.

O modalitate obișnuită de a crea un contact este utilizarea terminale cu șuruburi. În ele, contactul fiabil este asigurat prin strângerea șurubului sau șurubului. În acest caz, se recomandă să atașați nu mai mult de doi conductori la fiecare șurub sau șurub. Când se utilizează fire torsionate în astfel de conexiuni, capetele firelor necesită cositorire preliminară sau utilizarea unor urechi speciale. Avantajul unor astfel de conexiuni este fiabilitatea și restrângerea lor.

După programare, blocurile terminale pot fi prin și conectate.

Proiectat pentru a conecta firele între ele. Ele sunt de obicei folosite pentru comutarea cablurilor cutii de joncțiuneși tablouri de distribuție.

Se folosesc blocuri de borne de trecere, de regulă, pentru conectarea diferitelor dispozitive la rețea (candelabre, lămpi etc.), precum și pentru îmbinarea firelor.

Atunci când conectați fire cu conductori cu mai multe fire folosind terminale cu șurub, capetele lor trebuie să fie pre-lidate sau sertizate cu urechi speciale.

Când lucrați cu fire de aluminiu, nu este recomandată utilizarea terminalelor cu șuruburi, deoarece conductorii de aluminiu, atunci când sunt strânși cu șuruburi, sunt predispuși la deformare plastică, ceea ce duce la scăderea fiabilității conexiunii.

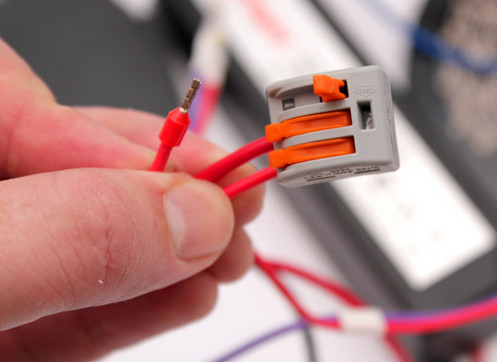

Recent, a devenit un dispozitiv foarte popular pentru conectarea firelor și a miezurilor de cablu blocuri terminale cu autoblocare tip WAGO. Sunt proiectate pentru a conecta fire cu o secțiune transversală de până la 2,5 mm2 și sunt proiectate pentru un curent de funcționare de până la 24 A, ceea ce vă permite să conectați o sarcină de până la 5 kW la firele conectate de acestea. În astfel de blocuri de borne pot fi conectate până la opt fire, ceea ce accelerează foarte mult cablajul în ansamblu. Adevărat, în comparație cu răsucirea, ele ocupă mai mult spațiu în cutiile lipite, ceea ce nu este întotdeauna convenabil.

Blocul terminal fără șuruburi este fundamental diferit prin faptul că instalarea sa nu necesită instrumente și abilități. Sârma, decupată la o anumită lungime, este introdusă în locul său cu puțin efort și este presată în siguranță de un arc. Designul unei conexiuni fără șuruburi a fost dezvoltat de compania germană WAGO încă din 1951. Există și alți producători de acest tip de produse electrice.

În blocurile terminale cu auto-strângere cu arc, de regulă, suprafața efectivă de contact este prea mică. La curenți mari, acest lucru duce la încălzirea și eliberarea arcurilor, ducând la pierderea elasticității acestora. Prin urmare, astfel de dispozitive ar trebui utilizate numai pe creionerii care nu sunt supuse la sarcini grele.

WAGO produce blocuri terminale pentru montare pe o șină DIN și pentru înșurubare suprafață plană, dar atunci când sunt instalate ca parte a cablajului acasă, se folosesc blocuri de borne de construcție. Aceste blocuri terminale sunt disponibile în trei tipuri: pentru cutii de joncțiune, pentru fitinguri și universale.

Blocuri terminale WAGO pentru cutiile de joncțiune, acestea permit conectarea de la unul la opt conductori cu o secțiune transversală de 1,0-2,5 mm2 sau trei conductori cu o secțiune transversală de 2,5-4,0 mm2. Și blocurile de borne pentru corpuri de iluminat conectează 2-3 conductori cu o secțiune transversală de 0,5-2,5 mm2.

Tehnologia de conectare a firelor folosind blocuri terminale cu auto-prindere este foarte simplă și nu necesită instrumente speciale și abilități speciale.

Există și blocuri de borne în care conductorul este fixat cu ajutorul unei pârghii. Astfel de dispozitive vă permit să obțineți o presiune bună, un contact fiabil și, în același timp, sunt ușor dezasamblate.

Unul dintre produsele de conectare populare printre electricieni este. O astfel de clemă este o carcasă din plastic, în interiorul căreia există un arc conic anodizat. Pentru a conecta firele, acestea sunt decupate la o lungime de aproximativ 10-15 mm și pliate într-un mănunchi comun. După aceea, PPE este înfășurat pe el, rotindu-se în sensul acelor de ceasornic până se oprește. În acest caz, arcul comprimă firele, creând contactul necesar. Desigur, toate acestea se întâmplă numai atunci când capacul PPE este potrivit corect cu valoarea sa nominală. Cu această clemă este posibilă conectarea mai multor fire individuale cu suprafata totala 2,5-20 mm2. Desigur, capacele în aceste cazuri sunt de dimensiuni diferite.

În funcție de mărime, EIP au anumite numere și sunt selectate în funcție de suprafața totală secțiune transversală miezuri răsucite, care este întotdeauna indicat pe ambalaj. Atunci când alegeți capace PPE, trebuie să vă ghidați nu numai după numărul lor, ci și după secțiunea transversală totală a firelor pentru care sunt proiectate. Culoarea produsului nu are semnificație practică, dar poate fi folosită pentru a marca conductorii de fază și neutru și firele de împământare.

Clemele PPE accelerează foarte mult instalarea și, datorită carcasei izolate, nu necesită izolație suplimentară. Adevărat, calitatea conexiunii lor este oarecum mai scăzută decât cea a blocurilor de borne cu șurub. Prin urmare, ceteris paribus, ar trebui să se acorde în continuare preferință celor din urmă.

Răsucire. Conexiune cu fire răsucite.

Răsucirea firelor goale ca metodă de conectareîn „Regulile de instalare electrică” (PUE) nu este inclus. Dar, în ciuda acestui fapt, mulți electricieni cu experiență consideră o răsucire efectuată corect ca o conexiune complet fiabilă și de înaltă calitate, susținând că rezistența de contact din ea practic nu diferă de rezistența întregului conductor. Oricum ar fi, o răsucire bună poate fi considerată una dintre etapele de conectare a firelor prin lipire, sudură sau capace PPE. Prin urmare, răsucirea de înaltă calitate este cheia fiabilității tuturor cablurilor electrice.

Dacă firele sunt conectate după principiul „cum s-a întâmplat”, poate apărea o rezistență mare de contact în punctul de contact, cu toate consecințele negative.

În funcție de tipul de conexiune, răsucirea poate fi efectuată în mai multe moduri, care, cu o rezistență tranzitorie mică, poate asigura o conexiune complet fiabilă.

În primul rând, izolația este îndepărtată cu grijă, fără a deteriora miezul firului. Secțiunile de vene expuse la o lungime de cel puțin 3-4 cm sunt tratate cu acetonă sau alcool alb, curățate cu șmirghel până la un luciu metalic și răsucite strâns cu un clește.

Metoda de sertizare utilizat pe scară largă pentru a realiza conexiuni fiabile în cutiile de joncțiune. În acest caz, capetele firelor sunt dezlipite, combinate în mănunchiuri adecvate și presate. Conexiunea după sertizare este protejată cu bandă electrică sau tub termocontractabil. Este nedetasabila si nu necesita intretinere.

Sertizarea considerată una dintre cele mai fiabile modalități de a conecta firele. Astfel de conexiuni se realizează folosind manșoane prin compresie continuă sau indentare locală cu unelte speciale (clești de presare), în care sunt introduse matrițe și poansonuri interschimbabile. În acest caz, adâncirea (sau compresia) a peretelui manșonului în miezurile cablului are loc odată cu formarea unui contact electric de încredere. Sertizarea se poate face prin indentare locală sau prin compresie continuă. O sertizare solidă este de obicei realizată sub formă de hexagon.

Se recomandă tratarea firelor de cupru cu un lubrifiant gros care conține vaselină tehnică înainte de sertizare. Această lubrifiere reduce frecarea și reduce riscul de deteriorare a miezului. Un lubrifiant neconductiv nu crește rezistența de contact a conexiunii, deoarece, dacă este urmată tehnologia, lubrifiantul este complet deplasat din punctul de contact, rămânând doar în goluri.

Pentru sertizare, cel mai des se folosesc clești de presare manual. În cel mai frecvent caz, corpurile de lucru ale acestor unelte sunt matrițe și poansoane. În cazul general, poansonul este un element mobil care produce o indentare locală pe manșon, iar matricea este un suport fix figurat care percepe presiunea manșonului. Matricele și poansonurile pot fi înlocuibile sau reglabile (proiectate pentru diferite secțiuni).

La instalarea cablurilor obișnuite de acasă, de regulă, se folosesc clești mici de sertizare cu fălci ondulate.

Desigur, orice tub de cupru poate fi folosit ca manșon pentru sertizare, dar este mai bine să folosiți manșoane speciale din cupru electric, a căror lungime corespunde condițiilor de conectare fiabilă.

La sertizare, firele pot fi introduse în manșon atât din părți opuse până când contactul reciproc este strict la mijloc, cât și dintr-o parte. Dar, în orice caz, secțiunea transversală totală a firelor trebuie să corespundă diametrul interior mâneci.

Conectarea firelor în cutia de joncțiune necesită o atenție deosebită în execuție. Nu numai funcționarea fiabilă a aparatelor electrice, ci și siguranța spațiilor depinde de cât de corect este efectuată lucrarea.

Firele de la tabloul electric sunt distribuite în camere separate ale apartamentului sau casei. Mai mult, în fiecare cameră există de obicei nu unul, ci mai multe puncte de conectare (prize și întrerupătoare). Pentru a standardiza îmbinarea conductorilor și a le concentra într-un singur loc, se folosesc cutii de joncțiune (celelalte denumiri ale acestora sunt: „joncțiune” sau „ramificare”). Cutiile conțin cabluri de la toate dispozitivele de consum.

Firele din cutie nu sunt așezate aleatoriu, ci în conformitate cu regulile clare prescrise în Regulile de instalare electrică (PUE). În conformitate cu cerințele PUE, toate conexiunile de cablu din cutie, precum și ramurile, sunt efectuate numai în interiorul cutiei de joncțiune. Conductorii sunt ghidați de-a lungul vârfului peretelui, dar nu mai aproape de 15 centimetri de tavan. Când cablul ajunge la ramură, acesta coboară strict vertical. La locul ramificației este o cutie de joncțiune. Conexiunile din acesta se fac conform schemei existente.

Cutiile de joncțiune sunt clasificate în funcție de tipul de instalație. Există cutii de joncțiune interioare și cutii externe. Pentru cutii instalație ascunsăîn perete este prevăzută o nișă. Pe suprafață rămâne doar capacul, care este instalat la nivel cu materialul de finisare. Este permisă acoperirea capacului cu panouri decorative. Daca grosimea peretilor sau alte circumstante nu permit instalarea unei cutii de jonctiune interioare, aceasta se monteaza direct pe perete.

Cutia de joncțiune poate fi dreptunghiulară sau rotundă. Numărul de pini este de obicei de patru, dar în unele cazuri există pini suplimentari. Fiecare priză este echipată cu un fiting sau filet pentru a fixa furtunul ondulat. Prezența unui astfel de furtun sau teava de plastic facilitează foarte mult procesul de așezare și înlocuire a firelor. Pentru a înlocui firele, va fi suficient să deconectați furtunul sau conducta de la cutia de joncțiune și de la consumator, apoi să o scoateți. După înlocuirea conductoarelor, furtunul este readus la locul său. Dacă firele sunt situate în stroboscopul, va trebui să rupeți stratul de ipsos, care este mult mai laborios.

Utilizarea cutiilor de joncțiune atrage următoarele rezultate pozitive:

- Mentenabilitatea sistemului de alimentare cu energie este crescută. Deoarece toate conexiunile sunt ușor accesibile, este mult mai ușor să găsiți zona deteriorată.

- Marea majoritate a defectelor se găsesc la articulații. Deoarece toate conexiunile sunt concentrate într-un singur loc, este mai ușor să efectuați inspecții de rutină.

- Datorită cutiilor de joncțiune, gradul de siguranță la incendiu crește.

- Folosirea cutiilor de joncțiune economisește bani și reduce costurile cu forța de muncă la pozarea cablurilor.

Modalități de conectare a conductoarelor

Există multe opțiuni pentru conectarea cablurilor într-o cutie de joncțiune. Alegerea unei anumite metode depinde de următorii factori:

- materialul din care sunt realizate miezurile (oțel, cupru, aluminiu);

- conditii mediu inconjurator(stradă/interior, lucru în pământ sau în apă etc.);

- numărul de fire;

- potriviri sau nepotriviri ale secțiunii transversale a miezurilor.

Pe baza acestor parametri, este selectată metoda cea mai potrivită.

Sunt utilizate următoarele metode de conectare a firelor în cutia de joncțiune:

- blocuri terminale;

- Terminale cu arc Wago;

- cleme autoizolante (EIP sau capace din plastic);

- răsucire;

- sertizare cu mâneci;

- lipire;

- „nuci”;

- conexiuni cu șuruburi.

Mai jos luăm în considerare caracteristicile fiecăreia dintre aceste metode.

Blocuri terminale

Terminalele sunt dispozitive din plastic, al căror interior conține un manșon de alamă. Există șuruburi pe ambele părți ale bucșei.

Pentru a conecta firele între ele, trebuie să introduceți un conductor pe fiecare parte a blocului de borne și să le fixați strâns cu șuruburi. Această metodă de andocare este cea mai comună în cutiile de distribuție, precum și atunci când se instalează corpuri de iluminat, prize și întrerupătoare.

Notă! Orificiile de intrare ale blocurilor terminale diferă ca diametru în funcție de secțiunea transversală a conductorilor destinati acestora.

Avantajele metodei:

- cost redus al blocurilor terminale;

- simplitatea și comoditatea lucrărilor de instalare;

- fiabilitatea fixării conductorului;

- capacitatea de a conecta materiale incompatibile precum cuprul și aluminiul.

Dezavantajele metodei:

- Tampoanele oferite spre vânzare sunt adesea de calitate scăzută, care este detectată în timpul andocării și obligă produsele să fie respinse.

- Sunt permise doar două fire.

- Blocurile de borne nu sunt potrivite pentru fire din aluminiu sau toroane, deoarece aluminiul este casant, iar firele conductoare toroane sunt prea subțiri.

- Deși metoda este fiabilă, se poate obține o conexiune mai bună, de exemplu, prin lipire.

Terminale Wago

Blocurile terminale cu arc Wago sunt unul dintre cele mai populare dispozitive utilizate la conectarea cablurilor.

Spre deosebire de blocurile terminale standard, în Wago andocarea se realizează nu cu șuruburi, ci cu ajutorul unui mecanism special. Dispozitivul este echipat cu o pârghie care vă permite să fixați conductorul, păstrând în același timp integritatea acestuia. Înainte de a utiliza Wago, trebuie să îndepărtați stratul izolator. Apoi, firele sunt trimise în gaura pantofului.

Notă! Pe piață există atât tampoane de unică folosință, cât și reutilizabile. Suporturile de unică folosință înseamnă că pot fi folosite o singură dată, iar dacă firul este înlocuit, plăcuțele devin inutilizabile. Terminalele reutilizabile sunt mai scumpe, dar pot fi îndepărtate cu ușurință și apoi reutilizate în scopul propus.

Avantajele plăcuțelor cu arc Wago:

- Este posibil să conectați ambii conductori dintr-un metal și materiale diferite.

- Există posibilitatea de a uni mai multe nuclee (trei sau mai multe).

- La fixarea conductorilor torți, conductorii subțiri nu se rup.

- Tampoanele sunt de dimensiuni mici.

- Lucrul cu tampoane nu necesită prea mult timp, procesul nu necesită forță de muncă.

- Montura este diferită calitate superioară.

- Blocul are un orificiu pentru o șurubelniță indicator pentru a controla funcționarea rețelei electrice.

Wago are un dezavantaj - costul ridicat al produselor.

Cleme autoizolante (PPE)

O clemă autoizolantă (sau o clemă izolatoare de conectare) este un capac din plastic, în interiorul căruia există un arc special pentru fixarea firului.

Avantajele EIP includ următoarele caracteristici:

- Cost scăzut.

- Produsele sunt fabricate din plastic incombustibil, prin urmare, nu există pericolul arderii spontane a cablurilor electrice la punctul de andocare.

- Instalare usoara.

- O mare varietate de nuanțe de culoare, care vă permite să marcați faza, zero și sol cu culori.

Dezavantajele EIP includ:

- calități scăzute de fixare și izolare;

- imposibilitatea aplicării pentru conectarea conductorilor din aluminiu și cupru.

Crimpare cu mâneci

Conectarea firelor într-o cutie de joncțiune folosind manșoane este considerată o metodă care asigură o îmbinare de înaltă calitate. Esența tehnicii este așezarea miezurilor decapate într-un tub special (manșon), care este apoi supus sertării prin compresie. În continuare, manșonul este prelucrat cu un material izolator, pentru care se folosește un tub termocontractabil sau bandă electrică obișnuită. Firele pot fi introduse atât de la ambele capete ale tubului, cât și de la un singur capăt. În primul caz, îmbinarea va fi situată în partea de mijloc a manșonului, în al doilea caz, este necesar ca secțiunea transversală totală a miezurilor să nu fie mai mare decât secțiunea manșonului.

Beneficiile presarii:

- Conexiunea este de înaltă calitate și izolație fiabilă.

- Preturi accesibile pentru maneci.

Dezavantajele presarii:

- Manșonul nu poate fi înlocuit după ce a fost îndepărtat - acesta este o montură unică.

- Conexiunea va necesita folosirea unui instrument specializat (cleste de sertizare, tăietor de țevi).

- Sertizarea aluminiului și fire de cupru posibil doar cu ajutorul unui manșon special conceput în acest scop.

- Munca necesită forță de muncă.

Lipirea

Conexiunea prin lipire este considerată cea mai înaltă calitate dintre toate posibile. Înainte de andocare, este necesar să curățați bine conductorii. În continuare, capetele goale sunt prelucrate cu lipitură topită, după care miezurile sunt scufundate în baie. Când miezurile s-au răcit, li se aplică material izolator (bandă cambrică sau bandă electrică).

Notă! Procesul de răcire nu ar trebui să aibă loc pe vreme rece, deoarece, ca urmare a răcirii prea rapide, materialul va fi acoperit cu microfisuri, ceea ce va afecta foarte mult calitatea fixării conductorilor.

După cum am menționat deja, principalul avantaj al lipirii este calitatea de neegalat a conexiunii.

Dezavantajele tehnicii:

- Este necesar un instrument specializat, precum și abilități în manipularea acestuia.

- Munca necesită multă muncă.

- Legătura este dintr-o singură bucată, adică o singură dată.

- Există restricții privind utilizarea lipirii, care sunt detaliate în PUE.

- În timp, rezistența la lipire crește, ceea ce afectează forma pierderilor de tensiune și conductivitatea electrică.

Astfel, în ciuda fiabilității andocării, specialiștii apelează rareori la lipire.

Uneori se folosește sudarea în loc de lipire. Esența acestei metode este aceeași ca și în cazul lipirii. Singura diferență este nevoia de abilități diferite, și anume capacitatea de a lucra cu o mașină de sudură.

Răsucire

Conectarea firelor într-o cutie de joncțiune folosind cea mai primitivă metodă - răsucirea - nu este utilizată atât de des din cauza limitărilor semnificative: calitatea slabă a legăturii și imposibilitatea îmbinării conductorilor din aluminiu și cupru. Cu toate acestea, răsucirea este încă găsită uneori, deoarece este atractivă pentru ușurința sa de implementare, precum și pentru absența costurilor financiare. Cel mai adesea, răsucirea este utilizată la așezarea cablurilor electrice temporare. Se recomandă utilizarea cambric ca material izolator.

Notă! Răsucirea nu este permisă în camerele cu umiditate crescută, precum și în clădirile din lemn.

Tip clema "piulita"

„Nutlet” este o clemă de cablu cu două plăci și patru șuruburi în colțuri. Înainte de conectare, izolația este îndepărtată de pe fire. În plus, conductorii sunt fixați în placă și acoperiți cu o manta de carbolit.

Beneficii nuci:

- Costuri reduse.

- Instalarea „piuliței” nu este foarte dificilă.

- Este posibilă conectarea unor materiale diferite (aluminiu și cupru).

- Izolatie de calitate.

Dezavantajele metodei:

- Elementele de fixare se slăbesc în timp și trebuie strânse în mod regulat.

- „Piulița” nu este cea mai bună modalitate de a monta în cutia de joncțiune din cauza dimensiunilor excesive ale conexiunii.

Conexiune cu șuruburi

Conexiune cu șuruburi - foarte simplă, dar metoda eficienta conectarea conductoarelor între ele. Pentru a face treaba, aveți nevoie doar de un șurub, trei șaibe și o piuliță. Schema de conexiuni din cutia de joncțiune cu un șurub este prezentată în imaginea de mai jos.

O șaibă este filetată pe filetul șurubului. Apoi, miezul este înfășurat (anterior, izolația ar trebui îndepărtată). După aceea, firul este așezat cu o a doua șaibă și un alt miez. La sfârșit, se pune o a treia șaibă, care este presată cu o piuliță. Conexiunea trebuie acoperită cu material izolator.

Conexiunea cu șuruburi are următoarele avantaje:

- cost scăzut;

- ușurința de implementare;

- posibilitatea îmbinării produselor din cupru și aluminiu.

Dezavantajele îmbinării conductoarelor cu șuruburi:

- Calitate slabă a fixării.

- Veți avea nevoie de mult material izolant.

- Șurubul este prea mare și este posibil să nu încapă în cutia de joncțiune.

Rezolvarea altor probleme

Conexiunea firelor cu toroane are o serie de caracteristici.

Conectarea mai multor fire

Mai sus, au fost luate în considerare opțiunile pentru conectarea a două contacte. Dacă vorbim despre andocarea mai multor contacte, este recomandat să alegeți dintre următoarele opțiuni (în ordinea priorității - de la o cale mai buna in rau):

- Blocuri terminale Wago;

- sertizarea manșonului;

- lipire;

- răsuciri;

- banda izolatoare.

Regulile de andocare în modurile indicate, precum și avantajele și dezavantajele acestora, sunt discutate mai sus.

Docking a trăit cu diferite secțiuni

Pentru a combina conductori cu secțiune transversală inegală într-o cutie de joncțiune, veți avea nevoie de blocuri de borne Wago, deși vă puteți descurca cu blocuri de borne standard - cea din urmă opțiune va fi mai ieftină. În acest caz, este necesar să fixați ferm miezurile cu un șurub sau pârghie.

Notă! Dacă firele au nu numai secțiuni transversale diferite, ci sunt și fabricate din metale diferite, vor fi necesare tampoane speciale, în interiorul cărora există o compoziție specială pentru a preveni procesele oxidative. Tampoane similare sunt disponibile în gama Wago.

Miezurile cu secțiuni transversale diferite pot fi fixate și prin lipire.

Îmbinarea conductoarelor pline și pline

Combinația de conductori cu unul și mai multe miezuri se realizează în același mod ca toate celelalte. În acest sens, puteți alege oricare dintre metodele de mai sus, însă cea mai mare prioritate este lipirea sau terminalele (de preferință Wago).

Procedura de efectuare a lucrărilor pe uscat și pe apă

Nu este neobișnuit să existe necesitatea de a așeza cablurile electrice sub pământ sau sub apă. Să ne oprim pe scurt asupra caracteristicilor efectuării lucrărilor electrice în aceste condiții.

Firele pot fi așezate în apă, de exemplu, în timpul instalării pompă submersibilă. În acest caz, trebuie să lipiți capetele firelor. Apoi, conexiunea este prelucrată cu material izolator (adeziv termofuzibil), iar deasupra se pune termocontractabil. Dacă tehnologia este urmată, îmbinarea se va dovedi a fi foarte fiabilă și sigură. Cu toate acestea, neatenția ar trebui permisă, iar problema se va termina într-un scurtcircuit.

Cablajul de împământare este protejat în același mod ca cel descris mai sus, totuși o tehnică mai avansată poate fi utilizată pentru a obține o conexiune sigură. Capetele cablului trebuie presate cu un bloc de borne, iar cutia de joncțiune sigilată trebuie umplută cu silicon. Se recomandă amplasarea conductei subterane cutie tare sau o conductă pentru a preveni actele de sabotaj ale rozătoarelor. Capetele cablurilor deteriorate sunt cel mai bine îmbinate cu manșoane.

Scheme electrice de bază

Mai sus, am vorbit suficient de detaliat despre cum să conectați firele în cutia de joncțiune. Cu toate acestea, munca nu se limitează la conectarea firelor în cutia de joncțiune. De asemenea, trebuie să conectați firele la prize și întrerupătoare.

Prize de conectare

Un grup de prize este de obicei separat într-o linie independentă. În cutie sunt trei fire, fiecare având o culoare inerentă scopului său. Maro este de obicei faza, albastru este zero, iar verde/galben este măcinat. În unele cazuri se folosesc alte culori. De exemplu, faza este roșie, zero este albastru, pământul este verde.

Firele înainte de așezare sunt așezate pe toată lungimea și tăiate astfel încât să aibă aceeași lungime. Este necesar să aveți 10-12 centimetri de stoc - pentru orice eventualitate. Conectarea conductorilor se realizează prin una dintre metodele descrise mai sus.

Dacă este implicată doar o pereche de fire (unde nu se folosește pământ), atunci vorbim despre un neutru și o fază. Dacă conductorii sunt de aceeași culoare, mai întâi trebuie să găsiți faza folosind un multimetru. Pentru comoditate, este mai bine să marcați firul de fază cu bandă electrică sau un marker.

Conectarea unui comutator cu un singur buton

In cazul comutatorului sunt si trei grupuri, dar conexiunea se face putin diferit. Sunt trei intrări: de la cutia de joncțiune sau tablou electric, de la corpul de iluminat, de la întrerupător. Cablul de fază este conectat la butonul de comutare. De la ieșirea comutatorului, firul este direcționat către lampă. În acest caz, dispozitivul de iluminat va funcționa numai când contactele comutatorului sunt închise.

Conectarea unui comutator cu două butoane

LA întrerupătoare cu două grupuri schema este ceva mai complexă. Un cablu cu trei fire trebuie să meargă la comutatorul care deservește două grupuri de corpuri de iluminat (dacă nu se folosește pământ). Un conductor este destinat contactului comun al comutatorului, restul de două sunt direcționate către ieșirea butoanelor. Faza este combinată cu contactul comun al comutatorului. Sunt conectate zero fire de la intrare și două grupuri de corpuri de iluminat. Fire de fază de la dispozitivele de iluminat și doi conductori de la comutator sunt combinați în perechi: unul - de la comutator la faza uneia dintre lămpi, al doilea - de la comutator la o altă lampă.

Care este cel mai bun mod de a conecta firele?

Disputa despre care conexiune prin cablu este mai bună nu dispare nici măcar în rândul electricienilor experimentați? Este necesară o abordare obiectivă pentru a rezolva această problemă. Dacă vorbim de răsucire, atunci are o istorie de la temelia electrificării, acest onorabil „bătrân” merită marele nostru respect! Dar s-a întâmplat ceva ce ar fi trebuit să se întâmple, dezvoltarea tehnologiilor moderne preia și în acest domeniu, adică inventarea conexiunilor terminale Wago, care a călcat pe „călcâiele” răsucirii și iubitorilor de răsucire chiar nu le place. Vagolyubov i se poate reproșa și poziția sa extremă, deoarece o astfel de conexiune de fire (terminale vago) are dezavantajele sale.

O abordare echilibrată a conexiunii conductoarelor, poate, va convinge că aceste două conexiuni au dreptul să existe. Este de remarcat faptul că PUE nu acceptă răsucirile, adică o astfel de schemă - au răsucit firele și le-au izolat, dar, în același timp, nu deranjează răsucirile de lipire și sudare.

PUE: p2.1.21.Conectarea, ramificarea și terminarea conductoarelor de fire și cabluri trebuie efectuate prin sertizare, sudură, lipire sau prindere (șurub, șurub etc.) în conformitate cu instrucțiunile în vigoare.

Obiectele supuse inspecției la incendiu sunt strict controlate pentru prezența conexiunilor de fire și orice răsucire este rapid suprimată. Cu alte cuvinte, cele mai multe incendii se produc din cauza conexiunilor de proasta calitate, cu alte cuvinte, ele răsucesc tot ce vine la îndemână și anume: răsuciri formate din cupru și aluminiu, sârmă moale cu tare etc. Ca urmare, răsucirile sunt slab ondulate, ceea ce provoacă mari probleme.

Terminalele Wago exclud astfel de provocări, dar în același timp nu sunt un panaceu, o garanție absolută a unei protecții impecabile. Terminalele Wago sunt proiectate să reziste la o sarcină de 3,5 până la 5 kW, în funcție de serie, prin urmare, nu pot fi amplasate oriunde și oriunde. Dacă terminalul se topește, atunci, în general, pornește vine cablarea supraîncărcare și problema constă în nu tocmai bine aleasă întrerupător de circuit, care ar trebui să protejeze împotriva unor astfel de manifestări negative. Problema cu topirea terminalelor apare în principal în casele mai vechi, unde nu există un control adecvat asupra cablajului și conexiunii conductorilor.

În clădirile noi moderne, terminalele Wago sunt utilizate în principal și nu există plângeri din partea rezidenților. Cert este că pentru consumatori precum: cazan, mașină de spălat, mașina de spălat vase, liniile electrice separate sunt așezate fără conexiuni, iar pentru grupurile de iluminat și prize se folosesc terminale care nu sunt supuse supraîncărcărilor mari ale rețelei.

În alte clădiri noi, răsucirea este folosită fără lipire și sudură, dar cu utilizarea terminalelor PPE, care s-au dovedit a fi terminale destul de fiabile. Singurul dezavantaj al terminalelor PPE este multă muncă, spre deosebire de terminalele Wago, care conectează ușor și rapid firele, iar acest lucru oferă un avantaj imens în instalațiile mari unde viteza și timpul le dictează regulile.

Asigurați-vă că citiți articole detaliate despre cablare:

Tipuri de conexiuni de fire

Primul tip este blocurile terminale cu autoblocare. Să luăm în considerare acest tip de conexiune mai detaliat. Destul de des, atunci când se instalează cabluri electrice, este necesar să se conecteze fire de aluminiu și cupru cu secțiuni transversale diferite, rigiditate și număr de nuclee. Dar măsurile de siguranță interzic strict realizarea de răsuciri din materiale din aluminiu și cupru.

Mai recent, conexiunile cu șuruburi au fost considerate cele mai fiabile, până când au apărut terminalele cu arc Wago mai convenabile.

Până în prezent, cele mai răspândite sunt două tipuri de conexiuni cu arc ale acestui brand:

universal, echipat cu un arc de tensionare;

Terminale specializate cu arc plat.

Primul tip este proiectat pentru fire spiralate (moale), iar al doilea tip este proiectat numai pentru fire solide (dure).

Avantajele terminalelor de conectare Wago

Terminalele cu arc Wago au multe avantaje, printre care:

1. Calitatea contactului acestui terminal nu depinde de calificarea maestrului care a efectuat cablarea.

2. Capacitatea de a vă conecta destul de rapid fără a utiliza un instrument specializat.

3. Protecție excelentă împotriva contactului accidental cu suprafețele purtătoare de curent.

4. Cea mai mare fiabilitate a contactului.

5. Capacitatea de a face modificări la cablare fără a întrerupe conexiunea.

6. Prezența unei prize separate pentru fiecare fir.

7. Rezistență ridicată la vibrații și șocuri.

8. Reglarea automată a forței de strângere pe sârmă.

9. Nu este nevoie de îngrijire și întreținere specială.

10. Conductoarele electrice din aceste terminale au o rezistență excelentă la deteriorare.

11. Terminalele au certificat Rostest și autorizație de la Autoritatea de Supraveghere a Energiei de Stat.

12. Raport calitate/preț excelent.

În timpul instalării, firul cu izolație este introdus în transmisia cu arc plat până se oprește în orificiul corespunzător și în acest moment presiune optimă pe contact, care nu depinde de aria secțiunii transversale a conductorului. Mecanismul cu arc plat presează perfect miezul de sârmă pe autobuz, ceea ce elimină complet oprirea lui spontană. Pentru a efectua măsurătorile necesare, există un orificiu special în carcasa terminalului care va oferi acces și contact vizual cu magistrala electrică. La conexiunea corectă bornele, posibilitatea atingerii elementelor sub tensiune, precum și apariția unui scurtcircuit, este complet exclusă.

Dacă este necesar, puteți dezasambla conexiunea electrică, doar trageți firul cu o mișcare ușoară, rotindu-l ușor. Pentru a îndepărta conductorul flexibil, este necesar să strângeți ușor terminalul, apoi să trageți de sârmă. Terminalele WAGO vă permit să comutați rapid din nou circuitul electric fără îndepărtarea suplimentară a izolației.

Unele tipuri de terminale Wago

Astăzi, următoarele tipuri de terminale Wago sunt cele mai comune pe piața internă:

1. Seria 773 este special concepută pentru utilizarea în cutiile de joncțiune. Folosind aceste terminale, puteți conecta de la două până la opt fire cu o secțiune transversală de la 0,75 la 2,5 metri pătrați. mm. Acestea sunt evaluate pentru 400 V. Aceste terminale folosesc o clemă cu arc plat pentru a conecta firele electrice rigide cu un singur fir. Cel mai adesea, folosesc fire cu o secțiune transversală de 2,5 și 1,5 metri pătrați. mm.

2. Seria 273 este, de asemenea, proiectată pentru aplicații cu casete de joncțiune. Aceste terminale sunt proiectate pentru a conecta trei fire cu o secțiune transversală de 1,5 până la 4 metri pătrați. mm. Acestea sunt evaluate pentru 400 V. Terminalele completează seria 773 și sunt de obicei folosite pentru a conecta fire mai mari de 2,5 metri pătrați. mm.

3. Seria 224 este proiectată pentru diverse corpuri de iluminat. Aceste terminale sunt folosite pentru a conecta două sau trei fire cu o secțiune transversală de 0,5 până la 2,5 metri pătrați. mm. Sunt proiectate să funcționeze la o tensiune de 400 V. Aceste terminale folosesc două tipuri de cleme simultan. Pe partea laterală a corpului de iluminat sunt instalate cleme universale pentru conectarea firelor cu toroane și fire fine, iar pe partea de montare există cleme cu arc plat pentru fire rigide cu un singur nucleu. Bornele din această serie sunt special concepute pentru iluminat, dar pot fi folosite la montarea diverselor dispozitive cu fire flexibile.

![]()

Materiale utilizate la fabricarea terminalelor Wago

La fabricarea terminalelor Wago, poliamida este de obicei folosită ca material care izolează părțile purtătoare de curent. Este un material slab inflamabil, neutru la coroziune, care are proprietăți de auto-stingere. Limita superioară a temperaturii pe termen scurt a poliamidei este mai mare de 170 de grade Celsius, iar limita inferioară este mai mică de -35 de grade Celsius.

Elementele purtătoare de curent sunt fabricate din cupru electrolitic special și au un strat de staniu-plumb, care este o garanție a protecției anticorozive pe termen lung.

Când este expusă la o presiune specifică mare asupra punctului de contact din clemă, suprafața conductorului este plasată într-un strat special de plumb-staniu în zona de contact. Acest lucru garantează o fiabilitate ridicată a protecției punctului de contact împotriva diferitelor influențe corozive.

Clemele din terminalele cu arc sunt fabricate din oțeluri crom-nichel de înaltă calitate, care au o rezistență excelentă la tracțiune în timpul tracțiunii. Pe toată perioada de funcționare a unor astfel de materiale, nu a fost identificat niciun caz de coroziune de contact între materialele de contact și oțelul crom-nichel al arcului, ceea ce face posibilă utilizarea terminalelor Wago chiar și pentru conectarea firelor de cupru.

Terminalele de clădire Wago fac posibilă, după conectarea firelor solide și toroane, dacă este necesar, schimbarea cu ușurință a configurației fără a utiliza un instrument special.

Astăzi, terminalele Wago sunt folosite în construcții aproape în toată lumea. Motivul pentru marea lor popularitate constă în fiabilitatea ridicată și ușurința instalării.

Conexiuni terminale cu șuruburi

Cleme de conectare izolatoare (EIP)

Conductori eșuați

Datorită transferului aragazului electric în bucătărie, nu este întotdeauna posibil să instalați unul nou. Cablu de alimentare, așa că trebuie să-l construiești pe cel vechi. Unele plăci pot consuma până la 7 kW de energie electrică și aici este indispensabilă răsucirea obișnuită, iar lipirea sau sudarea conductorilor este laborioasă. În acest caz, este mai bine să utilizați un bloc de borne proiectat pentru un curent nominal de 60A pentru a conecta conductorii.

Bloc terminal

Cablu de alimentare pentru aragaz electric

Lipirea si sudarea conductorilor

Fac reparații bricolaj aparate electrocasnice sau întreținerea cablajului electric, orice maestru se confruntă cu problema creării în siguranță a circuitelor electrice prin conectarea cablurilor între ele sau conectarea lor la blocurile terminale de ieșire.

Cu toate acestea, chiar și electricienii cu experiență pot face greșeli în asigurarea formării fiabile a contactelor electrice, care nu vor apărea în momentul inițial al funcționării, dar vor crea o defecțiune în timp.

Metalul firului este făcut să curgă perfect prin el. curent electric. În acest scop, este turnat dintr-o compoziție omogenă dintr-un aliaj de cupru sau aluminiu cu o secțiune transversală standard pe toată lungimea.

Pentru a crea un contact este suficient un simplu contact al suprafetelor fara niciun efort. Fotografia de mai jos arată că, dacă un fir deschis al celui de-al doilea fir este plasat pe o zonă goală, atunci se formează o conexiune electrică între ele. Prin intermediul acestuia, o baterie de 4 volți poate face ca un bec să strălucească dintr-o lanternă.

În cablarea acasă mult mai mult - 220 volți. Din acest fapt se trage o concluzie eronată: este ușor să creați un contact de fire electrice.

Problema furnizării unei rezistențe tranzitorii fiabile pentru muncă îndelungată electricienii începători uită pur și simplu o astfel de conexiune.

La montarea firelor, maestrul de acasă se confruntă cu nevoia de a procesa:

- miez conductor;

- strat de izolație.

Acestea sunt două procese interdependente care oferă rezultatul final - fluxul optim de curent electric prin circuitul creat.

Cum se lucrează cu stratul de izolație de sârmă

Învelișul dielectric protejează miezul metalic de apariția lanțurilor neprevăzute. Când este încălcat, curenții de scurgere apar imediat, ducând la defecțiuni.

Stratul de izolație al firului poate fi rupt:

- sub influență mecanică;

- supraîncălzire;

- din radiația solară.

Este necesară protecție împotriva tuturor acestor factori distructivi. Mai mult, îndepărtând, dacă este necesar, un strat de izolație pentru conectarea firului, este imposibil să deteriorați suprafața miezului metalic.

Pentru a efectua această lucrare în siguranță, au fost create multe unelte cu muchii tăietoare. Luați în considerare utilizarea lor pentru condițiile de acasă.

cuțitul de electrician

Trade oferă o gamă largă de modele. Unii lucrători preferă să folosească cuțite fabricate cu propriile mâini din materiale selectate în funcție de caracteristicile lor individuale.

Atunci când alegeți modelul potrivit nevoilor dumneavoastră, acordați atenție acestora, eliminând posibilitatea unor tăieturi accidentale.

Condiția principală funcţionare corectă este orientarea lamei în raport cu axa firului. Unghiul format trebuie să fie ascuțit. Apoi cuțitul va tăia stratul dielectric și, în același timp, va aluneca peste metal fără a-l atinge.

Setarea cuțitului perpendicular pe sârmă va tăia nu numai izolația, ci și suprafața miezului metalic. Aceasta înseamnă că își va reduce secțiunea transversală, va rupe conexiunea, va crește rezistența electrică la curentul care trece, ceea ce va provoca încălzirea excesivă și îmbătrânirea stratului dielectric.

Pătrunderea adâncă a unei lame ascuțite în metal duce la o rupere rapidă atunci când firul este îndoit. Astfel de zgârieturi pot fi identificate printr-o inspecție vizuală atentă. Dar cine o face?

Un cuțit de montator este o unealtă comună pentru fiecare electrician, dar nu toți meseriașii de acasă au abilități practice bune în decaparea izolației. Da, iar profesioniștii cu experiență pot tăia din neatenție metalul și nu pot observa eroarea.

Prin urmare, industria produce de mult timp instrumente adaptate pentru aceste scopuri.

Clești de decupat

Desenele lor industriale au fost produse de destul de mult timp, iar designul este îmbunătățit constant. Să le privim cu exemple.

mostră rară

Pentru setul de unelte al electricianului sovietic, s-au produs clești combinați, permițând:

- tăiați și îndepărtați în siguranță izolația din firele de secțiuni standard de 1,5 și 2,5 mm pătrați;

- mușcă vene de cupru;

- îndoiți inele îngrijite;

- efectua alte operatii.

Ei fac față sarcinilor lor în mod normal chiar și acum, în ciuda aspectului lor inestetic, uzării ușoare și greutății mari. Pentru a îndepărta izolația de la capetele firului, este suficient:

- introduceți-l în slotul corespunzător;

- strângeți mânerele pentru a tăia izolația;

- asigura deplasarea axiala a falcilor spre capatul firului.

Suprafața miezului metalic nu este deteriorată, rămâne în starea inițială.

Forța de prindere crescută a mânerelor este compensată de designul cleștilor, nu creează defecțiuni.

Modele moderne

Au capacități tehnice semnificativ mai mari care vă permit să lucrați cu fire de secțiune transversală mică și crescută, atât cu conductori monolitici, cât și cu toroane.

Fabricată din plastic de înaltă rezistență, carcasa are proprietăți dielectrice și este mai ușoară. Este echipat cu diverse comenzi și accesorii.

Un astfel de instrument nu trebuie doar studiat înainte de lucru, ci trebuie ajustat corect pentru fiecare secțiune transversală. Altfel va crea probleme.

Clești și tăietori laterali

Printre electricieni există o categorie de muncitori care îndepărtează izolația într-un mod similar. Eroarea acestei metode este forța de compresiune necontrolată a mânerelor, care duce la strângerea metalului firului, deformarea și distrugerea suprafeței acestuia.

Această eroare poate apărea intermitent cu o secvență aleatorie. Depinde de experiența angajatului, de starea lui, de atenție și de alți factori.

Este periculos să îndepărtați izolația în acest fel, iar locurile de îndepărtare a acesteia trebuie verificate cu atenție. O atenție deosebită ar trebui acordată conductoarelor toroane.

Cum se lucrează cu fire metalice

Metodele de creare a contactelor electrice prin cablu se bazează pe utilizarea:

- terminale cu șuruburi;

- răsuciri;

- lipire sau sudare;

- compresie cu arc.

Conexiuni cu șuruburi

Conexiunea se poate face:

- apăsarea inelului;

- apăsând miezul cu un șurub direct sau prin șaibe.

Facerea inelelor

Când înșurubați șurubul, inelul de sârmă ar trebui să funcționeze în compresie și nu în rotație. Acestea trebuie separate prin șaibe largi pe fiecare parte a suprafeței. Prins incorect sub forma unui inel, firul poate iesi din suport in timpul functionarii.

Această metodă este considerată cea mai fiabilă și este utilizată pe scară largă în întreprinderile energetice.

Utilizarea blocurilor terminale

Miezul metalic este introdus într-o priză specială, ținută în el de forța de strângere a șurubului prin suprafața șaibei din oțel cu arc sau capătul său filetat.

Cu această metodă, este important să se respecte valoarea nominală a forței de înșurubare. Răsucirea slabă duce la tragerea firului din terminal (trebuie să-l verificați manual), iar răsucirea excesivă zdrobește miezul.

Răsucirea sârmei

Suprafața de contact creată între miezuri trebuie să acopere zona secțiunii transversale cu o margine.

Pentru aceasta, capetele răsucite cu izolația îndepărtată sunt realizate de o lungime mare de ordinul a 10 cm, iar răsucirea lor se realizează cu clești destul de strâns cu o distribuție uniformă a spirelor.

La răsucire, firele trebuie să fie bine sertizate și întinse pentru un contact sigur al suprafețelor.

Modalități de a crea o răsucire îmbunătățită

Rezistența de contact a stratului de contact de suprafață poate fi redusă prin:

- sudarea secțiunii terminale a conexiunii;

- lipirea suprafeței răsucite.

Nu orice maestru de acasă poate aplica această tehnologie. Este nevoie de echipamente speciale - un transformator de sudură pentru cupru sau aluminiu sau. Prin urmare, în cablajul de acasă, răsucirile sunt imediat acoperite cu bandă electrică sau izolate cu tuburi termocontractabile.

Erori tipice de răsucire

Adesea, electricienii fac capete scurte ale firului, care, sub sarcini mari, provoacă o încălzire crescută a conexiunii de contact care se creează.

Capace izolante pentru firele de conectare

Contactul este creat prin comprimarea suprafețelor fiecărui fir de forța unui arc spiral încorporat în carcasă.

Conductoarele metalice de diametrul corespunzător, curățate de izolație, sunt înșurubate într-o spirală, creând o răsucire. Arcul de oțel se extinde ușor atunci când capetele firelor sunt introduse și le comprimă în priză.

Erori la cablarea cu capace PPE

Calitatea slabă a contactului de conectare apare din:

- munca ineptă a electricienilor;

- utilizarea falsurilor de calitate scăzută a produselor de marcă;

- calcul eronat sau instalarea cablajului electric;

- dispozitive de oprire incorecte și de protecție.

Pentru a preveni eventualele defecțiuni, maeștrii individuali măresc suprafața răsucirii, după ce au îndepărtat anterior un strat de izolație mai mare decât este necesar și au făcut o răsucire pe acesta. După ce capacul PPE este înșurubat, zona expusă este învelită cu bandă electrică sau acoperită cu tub termocontractabil, ceea ce creează o compresie suplimentară.

Cu toate acestea, această tehnologie nu este furnizată de producători și necesită acțiuni suplimentare și timp.

Blocuri terminale Wago

La utilizarea lor, contactul electric al circuitului este creat de o clemă cu arc controlată de o pârghie specială.

Firul este introdus cu un miez metalic în priza blocului terminal până când se oprește cu pârghia retrasă, apoi se fixează în el printr-o acțiune simplă. Conexiunea de contact creată are o rezistență tranzitorie acceptabilă, funcționează bine la sarcini nominale. Nu merită să contați pe funcționarea sa fiabilă în timpul supraîncărcărilor prelungite de peste 16 amperi.

Avantajul blocurilor terminale Vago este capacitatea de a recabla rapid circuitul pentru reconstrucția acestuia. Firele de la ele în majoritatea modelelor sunt îndepărtate rapid și ușor. Cu toate acestea, există modele de unică folosință la vânzare care nu asigură funcția de rerupere a lanțului creat.

Această metodă de conectare este comună printre vecinii noștri din vest. Este potrivit pentru meșterul de acasă care face totul cu propriile mâini, dar nu are suficientă practică pentru a conecta în siguranță firele în alte moduri.

Caracteristici de conectare a unui fir flexibil

Conductoarele toroane sunt proiectate pentru utilizare în aparate electrice mobile. Ele rezistă bine la îndoire, răsucire, dar nu funcționează bine atunci când sunt instalate în blocuri de borne pentru a crea contact cu șurub sau arc.

Sub forța de compresie generată, firele individuale sunt deformate, iar răsucirea lor totală se răspândește, astfel încât suprafața totală a secțiunii transversale a firului poate scădea.

Pentru a preveni acest proces, se folosesc vârfuri metalice cu o inserție dielectrică de diametre adecvate. După instalarea unui miez gol în ele, se face o mică sertizare, creând un contact electric.

Atunci când în blocul terminal este introdus un fir torsionat cu o astfel de virolă, acesta este comprimat suplimentar prin fixarea cu șuruburi sau forța arcului. Ca rezultat, se creează un contact electric normal din toate firele.

Doar protecțiile configurate corespunzător pot preveni consecințele erorilor de instalare neobservate la pornirea sub sarcină:

- întrerupătoare de circuit,

Pentru a completa materialul cu privire la o conexiune fiabilă a firelor, în legătură cu condițiile de cablare la domiciliu, furnizează videoclipul proprietarului „Sfaturi pentru electrician” „Pro și contra”. Recomandat pentru vizionare.

Electricitatea este știința contactelor... Aproape fiecare electrician știe, sau cel puțin a auzit această frază. Și faptul că această frază nu este luată din tavan, mulți învață în practică.

Aproape toate problemele asociate cu electricitatea apar din cauza congestionării cablajului electric, care este destul de relevant astăzi, sau din cauza contactului slab în cutiile de lipit (doza) sau în dispozitivele finale (întrerupătoare, lămpi) în sine.

Care este cel mai bun mod de a conecta firele astfel încât să existe un contact de încredere și pentru a nu avea probleme pe viitor? Mai întâi, să ne uităm la care compuși sunt cei mai des întâlniți.

5) Tip terminale cu autoblocare .

6) Conexiuni cu șuruburi.

Să luăm în considerare fiecare dintre aceste metode mai detaliat.

unu) . Acest tip de conexiune este poate cel mai frecvent. Deși, conform PUE (reguli pentru instalații electrice), răsucirea nu este permisă. Iată un fragment din acel document:

PUE: p2.1.21. Conectarea, ramificarea și terminarea conductoarelor de fire și cabluri trebuie efectuate prin sertizare, sudură, lipire sau prindere (șurub, șurub etc.) în conformitate cu instrucțiunile în vigoare.

Cum stau lucrurile cu adevărat? Twisting a făcut, face și va face. Răsucirea firelor, făcută corect și cu respectarea tuturor regulilor, poate dura mai mult de un deceniu.

Lungimea răsucirii trebuie să fie de cel puțin 40-50 mm, spirele firului răsucit trebuie așezate strâns una pe cealaltă. Capătul răsucirii este mușcat cu tăietori de sârmă. Aceasta se numea odinioară sudare la rece.

Acest tip de conexiune a fost folosit pentru a îmbina firele solide de aluminiu. Până în prezent fire de aluminiu aproape nimeni nu folosește pentru instalarea cablurilor electrice interne, dar răsucirea firelor de cupru este încă în lucru. Cei mai responsabili electricieni lipează fire de cupru răsucite cu lipit de staniu-plumb.

2) Conexiuni terminale (șuruburi). Acest tip de conexiune are avantajele și dezavantajele sale. Plusurile includ faptul că puteți conecta fire din diferite metale - aluminiu și cupru. Aceasta este poate singura soluție corectă pentru conectarea firelor din diferite metale. Dar există și un dezavantaj major.

Aproape toți electricienii sunt conștienți de „fluiditatea” aluminiului. Și din când în când, șuruburile șuruburilor din borne trebuie apăsate pentru a asigura contactul necesar. În cazul utilizării de fire cu toroane, este necesar să lipiți capetele firelor sau să folosiți urechi speciale tubulare.

De asemenea, așa-numitele „nuci” pot fi atribuite conexiunilor terminale. Din punct de vedere structural, ele sunt o „plăcintă” din trei plăci interconectate prin șuruburi. Izolația acestui design constă din două emisfere, din care, de fapt, a provenit numele. Dar nu ne vom opri asupra varietății de blocuri terminale, obiectivul nostru este puțin diferit.

3) Lipire. Acest tip de conexiune poate fi atribuit uneia dintre conexiunile de încredere. Din nou, cu lipire pricepută. Această metodă este utilizată în principal pentru conectarea firelor de cupru. Există însă și lipituri speciale pentru lipirea firelor de aluminiu.

La utilizarea acestei metode de conectare, utilizarea fluxurilor care conțin acid este strict interzisă. La sfârșitul lucrării, se recomandă spălarea locului de lipit cu benzină sau alcool.

patru). Cea mai fiabilă dintre toate tipurile de conexiune. Numai metalele omogene pot fi sudate. Acest tip de conexiune poate fi numit unul dintre cele relativ simple. Pentru a efectua întregul proces, aveți nevoie de un transformator coborâtor, un electrod special de tijă de carbon, puțină îndemânare și brațe drepte. Și, important, această conexiune este recomandată de PUE.

5) WAGO. Acest tip de terminale de conectare a prins rapid rădăcini în rândul electricienilor. Popularitatea acestui tip de conexiune este explicată simplu - ușurință de instalare, viteză, nu necesită dispozitive speciale, așa cum este cazul lipirii și sudării.

Sunt produse pentru diferite secțiuni de sârmă și pentru diferite cantități. Blocurile terminale de tip WAGO sunt disponibile pentru fire cu miez solid și pentru fire flexibile. In interiorul blocului terminal exista o pasta speciala care nu permite oxidarea. Prin intermediul acestor terminale este posibilă din diferite metale - aluminiu și cupru.

Cât de fiabile sunt aceste terminale, ne este greu să răspundem. Deci, de exemplu, există terminale proiectate pentru un fir cu o secțiune transversală de 4 mm pătrat. Prin calcule simple, determinăm curentul pe care îl poate suporta această legătură. Se dovedește aproximativ 40 A. Pentru a fi sincer, există îndoieli că contactele cu arc, sub sarcină prelungită, nu își vor pierde proprietățile minunate.

EIP. . Unul dintre cele mai populare materiale de conectare printre instalatori. Aranjat destul de simplu. Un fir de oțel pătrat răsucit într-o spirală în formă de con. Un capac izolator este pus deasupra spiralei. În interior, ca și în WAGO, există un lubrifiant care previne oxidarea firelor.

6) Conexiuni cu șuruburi. Conexiune suficient de fiabilă și simplă. Atunci când se folosesc fire din aluminiu, este necesar să se inspecteze în mod regulat îmbinările, datorită faptului că aluminiul are proprietatea de fluiditate. Este permisă conectarea aluminiului și cuprului printr-o șaibă intermediară din oțel.

Și în concluzie, aș dori să remarc că conexiunile cablurilor trebuie luate destul de în serios, deoarece funcționarea întregului sistem electric al obiectului depinde în mare măsură de cât de bine faci conexiunea, pentru că nu degeaba se spune - ELECTRIC - Știința contactelor...

Serghei Seromașenko