Osnove bušenja naftnih i gasnih bušotina. Opće informacije o bušenju naftnih i plinskih bušotina

Bušenje bunara pokriva širok spektar pitanja, koja je teško obuhvatiti sveobuhvatno na osnovu principa uzastopnog razmatranja svakog tehnološkog procesa i operacije, principa projektovanja i principa za njihovu implementaciju u proizvodnju. Trebalo bi se zadržati na glavnim metodama bušenja.

Svrha, ciljevi i zadaci bušenja bunara

Bušenje bunara je proces izgradnje usmjerenog rudničkog rada velike dužine i malog (u poređenju sa dužinom) prečnika. Početak bunara na površini zemlje naziva se ušće, dno se naziva dno.

Svrhe i zadaci bušenja. Nafta i plin se proizvode pomoću bušotina. Glavni procesi njihove konstrukcije su bušenje i pričvršćivanje. Neophodno je izvršiti kvalitetnu izgradnju bušotina u sve većim količinama uz višestruko smanjenje vremena njihovog bušenja kako bi se domaća privreda snabdijevala naftom i gasom u sve većim količinama uz smanjenje radnog i energetskog intenziteta i kapitalnih troškova. .

Bušenje bunara je jedini izvor efikasnog istraživanja i povećanja rezervi nafte i gasa.

Cijeli ciklus izgradnje bunara prije njihovog puštanja u rad uključuje sljedeće glavne uzastopne veze:

1) izvođenje prizemnih objekata;

2) produbljivanje bušotine, čija je realizacija moguća samo pri izvođenju dve paralelne vrste radova - stvarnog produbljivanja i ispiranja bunara;

3) odvajanje slojeva, koje se sastoji od dva uzastopna tipa radova: ojačavanje (fiksiranje) bušotine sa spuštenim cevima spojenim u niz i začepljenje (cementiranje) prstenastog prostora;

4) razvoj bunara. Često se razvoj bušotine u kombinaciji sa nekim drugim vrstama radova (otvaranje ležišta i fiksiranje zone dna bušotine, perforacija, stimulacija i stimulacija priliva fluida, itd.) naziva završetak bušotine.

Klasifikacija bunara prema namjeni. Bušotine koje se vode za naftu i gas mogu se sistematizirati na sljedeći način:

strukturno-istraživački, čija je svrha utvrđivanje (razjašnjavanje) tektonike, stratigrafije, litologije, procjena produktivnosti horizonata (bez dodatne izgradnje bunara);

istraživanje, koje služi za identifikaciju produktivnih objekata, kao i 5

također za razgraničenje već razvijenih formacija koje sadrže naftu i plin;

rudarski (operativni) namijenjen za vađenje nafte i plina iz unutrašnjosti zemlje. Ova kategorija takođe uključuje injekcione, procene, posmatranje i piezometrijske bušotine;

injektiranje, dizajnirano za pumpanje vode, gasa ili pare u rezervoare kako bi se održao pritisak u ležištu ili tretirala zona dna. Ove mjere imaju za cilj produženje perioda tekućeg načina proizvodnje nafte ili povećanje efikasnosti proizvodnje;

unapređenje proizvodnje, koja služi za proizvodnju nafte i gasa uz istovremeno prečišćavanje strukture proizvodne formacije;

procjenu, čija je svrha utvrđivanje početne vodonaftne zasićenosti i rezidualne zasićenosti ležišta uljem (i druge studije);

kontrola i osmatranje, dizajnirani za praćenje razvojnog objekta, proučavanje prirode kretanja rezervoarskih fluida i promjena u zasićenosti plinom i uljem u ležištu;

Referentne bušotine se buše radi proučavanja geološke strukture velikih područja, utvrđivanja opštih obrazaca pojavljivanja stijena i identifikacije mogućnosti formiranja nalazišta nafte i plina u tim stijenama.

Zaštita prirode. Proizvodna aktivnost preduzeća za bušenje neizbežno je povezana sa uticajem čoveka na objekte životne sredine. Zahvaljujući specifične karakteristike rudarski radovi, procesi izgradnje bunara negativno utiču na lito-, hidro- i biosferu. Tehnogeneza tokom bušenja bušotina je hemijsko-toksične i fizičko-mehaničke prirode i manifestuje se u narušavanju prirodne ekološke ravnoteže ekosistema, smanjenju nacionalne ekonomske vrednosti hidrosfere, smanjenju resursnog i biogenetskog potencijala hidrosfere. biosfere i degradacije pojedinih komponenti prirodnog okruženja. Za sprečavanje zagađenja okruženje tokom izgradnje bunara treba razviti set ekoloških mjera.

Zaštita životne sredine tokom izgradnje bunara uključuje:

zaštita podzemlja od zagađivanja i racionalno korišćenje prirodnih mineralnih resursa;

zaštita zemljine površine(pedo-, hidro- i biosfera) i vazdušni basen od negativnog uticaja tehnogenih faktora tokom bušenja i razvoja naftnih i gasnih polja.

Zaštita tla je skup mjera za što potpunije vađenje minerala ili maksimalno moguće smanjenje njegovih gubitaka, najracionalnije korištenje mineralnih resursa u nacionalne ekonomije isključujući neopravdane gubitke mineralnih sirovina i goriva, kao i negativne uticaje na prirodu.

Zaštita zemljine površine i vazdušnog basena je skup pravnih, organizacionih, ekonomskih i inženjerske mjere da se isključi kontaminacija objekata hidro-, lito- i biosfere materijalima, hemikalijama, procesnim fluidima koji se koriste u operacijama bušenja, nastalim otpadom, kao i fizički i mehanički uticaj na komponente prirodnog okruženja, što dovodi do narušavanja normalnog funkcionisanja ekosistemi.

Očuvanje životne sredine u industriji nafte i gasa na ekološki bezbednom (normativnom) nivou ima svoje karakteristike, koje se moraju uzeti u obzir pri izgradnji bušotina, razvoju i eksploataciji naftnih i gasnih polja. Među glavne spadaju sljedeće:

1) sprečavanje uništavanja zemljinog pokrivača i vegetacije prilikom izgradnje bunara;

2) sprečavanje prodora bušaće isplake (ili njegovog filtrata) u pore i lomove mineralnih formacija. Posebno je opasno hidrauličko lomljenje sa naknadnim gubitkom tečnosti za bušenje;

3) sprečavanje otvorenih neregulisanih manifestacija gasa, nafte i vode u cilju uštede minerala;

4) pouzdano, dugotrajno pričvršćivanje bušotina uz savršeno odvajanje slojeva i sprečavanje upijanja cementnog rastvora ili njegovog filtrata na dubinu veću od one koja je predviđena tehnološkim razmatranjima;

5) sprečavanje kretanja fluida između formacija iz bilo kog razloga;

6) pouzdano začepljenje bunara koji su se pokazali „suvi“, iscrpljeni ili hitni, kako bi se sprečilo kretanje fluida iz rezervoara u rezervoar;

7) sprovođenje mera, korišćenje uređaja i tehnoloških procesa koji predviđaju odvajanje svih slojeva, a ne njihovog dela, u preseku ili zaptivanje samo ušća u cilju sprečavanja kretanja tečnosti na dnevnu površinu;

8) ubrizgavanje značajnih količina različitih rastvora i materijala u rezervoare tokom bušenja u uslovima gubitka;

9) uticaj na formacije raznim metodama (termičkim, hemijskim, energetskim i dr.) u cilju povećanja i ubrzanja protoka fluida u bušotinu;

10) prinudno povlačenje fluida iz rezervoara;

11) utiskivanje velikih količina vode u rezervoare radi obnavljanja ili održavanja akumulacionih pritisaka;

12) prisustvo značajnog broja bunara čak iu okviru istog polja, što otežava kontrolu svih objekata;

13) spaljivanje pratećeg gasa;

14) transport nafte i gasa u tankerima morem (curenje nafte i gasa u ovom slučaju, kao i tokom bušenja, proizvodnje i udesa doprinose zagađivanju životne sredine).

Navedeni i mnogi drugi razlozi obavezuju zaposlene u naftnim i gasnim preduzećima da preduzmu sve utvrđene mere i predoče zakonske uslove za sprečavanje narušavanja zaštite tla i zagađenja životne sredine.

Metode i vrste bušenja. Tehnologija izgradnje bunara

Savremeni proces bušenja bunara je složen tehničko-tehnološki proces koji se sastoji od lanca karika od kojih kvar jedne može dovesti do komplikacija, nezgoda ili smrti bušotine.

Tabela 1.1 Metode bušenja

Metoda bušenja

Definicija

rotacijski

Rotary

Turbina

Volume

Električna bušilica

dijamant

Karbid

Puška

Šok konopac

Šok štap

Šok-rotacioni

Hydropercussion

vibrirajuće

hidrodinamički

Thermal

elektrofizički

Eksplozivno

Hemijski

sa ispiranjem

Sa čišćenjem

Mehaničko bušenje, u kojem se sila loma stvara kontinuiranom rotacijom alata za rezanje stijena uz primjenu aksijalnog opterećenja

Rotaciono bušenje, u kojem se bušaća kolona rotira pomoću platforme sa rotatorom rotacionog tipa

Rotaciono bušenje, u kojem se alat za rezanje kamena rotira turbobušilom

Rotaciono bušenje, u kojem se alat za rezanje kamena rotira pomoću vijčanog (pomeračkog) motora Rotaciono bušenje, u kojem se alat za rezanje kamena rotira električnom bušilicom

Rotaciono bušenje, pri kojem se kamen lomi dijamantom ojačanim alatom za rezanje kamena Rotaciono bušenje, pri kojem se kamen lomi alatom za rezanje kamena ojačanim tvrdim metalom

Rotaciono bušenje, u kojem se stijena uništava udarcem

Mehaničko bušenje, u kojem se sila loma stvara udarima alata za rezanje stijena

Udarno bušenje, u kojem se povratno kretanje koje stvara mašina prenosi na alat za rezanje stijena pomoću cijevi za bušenje

Mehaničko bušenje, u kojem se razorna sila stvara kao rezultat kombinovanog udara i rotacije alata za rezanje stijena

Udarno-rotaciono bušenje, u kojem se udarci hidrauličnim čekićem prenose na alat za rezanje stijena

Bušenje, u kojem se stijena uništava mlazom tekućine pod visokim pritiskom

Bušenje, u kojem se stijena uništava termičkim djelovanjem

Bušenje u kojem se stijena uništava silama koje nastaju uslijed električnog pražnjenja Bušenje u kojem se stijena uništava silama koje nastaju uslijed eksplozije

Bušenje, pri kojem se stijena uništava pod utjecajem reagensa koji s njom stupaju u kemijsku reakciju. Bušenje, pri kojem se proizvodi razaranja stijene uklanjaju protokom bušaće tekućine

Bušenje, u kojem se produkti razaranja stijena uklanjaju strujom plina

Bez obzira na način uništavanja stijena, proces bušenja bunara uključuje niz operacija:

spuštanje bušaćih cijevi (kona) alatom za rezanje stijena u bunar;

uništavanje stijene lica;

uklanjanje uništene stijene iz bunara;

podizanje bušaćih cijevi iz bušotine radi zamjene dotrajalog alata za urušavanje i ponavljanja operacije;

učvršćivanje (pričvršćivanje) zidova bunara pri dostizanju određene dubine obložnim cijevima, nakon čega slijedi cementiranje prostora između zida bunara i spuštenih cijevi (odvajanje slojeva).

Postoje i druge operacije tehnološke i geofizičke prirode koje nisu uključene u direktno bušenje bunara, ali su takođe obavezne.

Prilikom bušenja bunara koriste se mnoge metode bušenja (tabela 1.1).

Osnovne metode bušenja

Uobičajene metode rotacijskog bušenja - rotacijsko, turbinsko i električno bušenje - uključuju rotaciju radnog alata za uništavanje stijena - bit. Uništena stijena se uklanja iz bušotine bušaćim fluidom, pjenom ili plinom koji se ubrizgava u cijev i izlazi kroz prsten.

Rotaciono bušenje. Kod rotacionog bušenja, svrdlo se rotira sa cijelom bušaćom kolonom; rotacija se prenosi kroz radnu cijev od rotora spojenog na elektranu prijenosnim sistemom. Težina na bitu stvara se dijelom težine bušaćih cijevi.

Kod rotacionog bušenja, maksimalni obrtni moment žice zavisi od otpora stijene na rotaciju svrdla, otpornosti na trenje žice i rotacionog fluida o zid bušotine, te od inercijalnog efekta elastičnih torzijskih vibracija.

U svjetskoj praksi bušenja najčešća je rotirajuća metoda: više od 90% operacija bušenja izvodi se ovom metodom. AT poslednjih godina postoji tendencija povećanja obima rotacionog bušenja u Ruskoj Federaciji, čak iu istočnim regionima. Glavne prednosti rotacione metode u odnosu na turbinsku su nezavisna kontrola parametara režima bušenja, mogućnost izazivanja velikih padova pritiska na svrdlu, značajno povećanje penetracije po hodu svrdla zbog nižih frekvencija rotacije bitova itd.

Turbinsko bušenje. U metodi turbinskog bušenja, svrdlo je povezano sa osovinom turbine turbobušilice, koja se pokreće kretanjem fluida pod pritiskom kroz sistem rotora i statora. Opterećenje stvara dio težine bušaćih cijevi.

Najveći obrtni moment je zbog otpora stijene na rotaciju svrdla. Maksimalni obrtni moment u cevima, određen proračunom turbine (vrednost njenog kočnog momenta), ne zavisi od dubine bušotine, brzine bušotine, aksijalnog opterećenja na njoj i mehaničkih svojstava bušotine. stene koje se buše. Koeficijent prijenosa snage od izvora energije do destruktivnog alata kod turbinskog bušenja je veći nego kod rotacionog bušenja.

Međutim, turbinskom metodom bušenja nemoguće je samostalno kontrolisati parametre režima bušenja, dok su troškovi energije po 1 m prodiranja visoki, troškovi amortizacije turbobušilica i održavanja radionica za popravku turbobuša, itd.

Metoda turbinskog bušenja postala je izuzetno rasprostranjena u Ruskoj Federaciji zahvaljujući radu VNIIBT.

Bušenje vijčanim (deplasmanskim) motorima. Radna tijela motora baziraju se na vijčanom mehanizmu s više navoja, što omogućava postizanje potrebne brzine rotacije uz povećani okretni moment u odnosu na turbobušilice. Niskokopski motor se sastoji od dvije sekcije - motora i vretena. Radna tijela motorne sekcije su stator i rotor, koji su spiralni

mehanizam. Ovaj dio također uključuje dvostruki spoj. Stator je spojen na bušaću kolonu pomoću podmetača. Obrtni moment se prenosi sa rotora na izlaznu osovinu vretena pomoću spoja sa dva zgloba. Sekcija vretena je dizajnirana da prenosi aksijalno opterećenje na dno, apsorbuje hidrauličko opterećenje koje deluje na rotor motora i zaptiva donji deo osovine, što doprinosi stvaranju pada pritiska. Kod vijčanih motora, obrtni moment zavisi od pada pritiska na motoru. Kako je osovina opterećena, okretni moment koji razvija motor se povećava, a povećava se i pad tlaka u motoru. Radna karakteristika vijčanog motora sa zahtjevima za efikasno iskopavanje bitova omogućava dobijanje motora sa brzinom izlaznog vratila od 80–120 o/min sa povećanim obrtnim momentom. Ova karakteristika vijčanih (deplasmanskih) motora čini ih perspektivnim za primenu u praksi bušenja.

Bušenje električnom bušilicom. Prilikom korištenja električnih bušilica, rotaciju svrdla vrši električni (trofazni) motor naizmjenična struja. Energija mu se dovodi sa površine preko kabla koji se nalazi unutar bušaće cevi. Tečnost za bušenje cirkuliše na isti način kao i kod metode rotacionog bušenja. Kabl se ubacuje u cijev kroz strujni kolektor koji se nalazi iznad okretnog elementa. Električna bušilica je pričvršćena na donji kraj bušaće žice, a svrdlo je pričvršćeno za osovinu električne bušilice. Prednost elektromotora u odnosu na hidraulični je u tome što brzina rotacije, moment i drugi parametri električne bušilice ne ovise o količini dovedene tekućine, njenim fizičkim svojstvima i dubini bušotine, te o mogućnosti regulacije. proces rada motora sa površine. Nedostaci uključuju poteškoće u opskrbi električnom energijom električnog motora, posebno kada visok krvni pritisak i potrebu za zaptivanje motora od isplake.

Obećavajući pravci u razvoju metoda bušenja u svjetskoj praksi

U domaćoj i stranoj praksi se odvija istraživačko-razvojni rad u oblasti stvaranja novih metoda, tehnologija i opreme bušenja.

To uključuje produbljivanje u stijenama eksplozijama, uništavanje stijena ultrazvukom, eroziju, korištenje lasera, vibracija, itd. Analiza različitih metoda ukazuje na potrebu povećanja snage dovedene do dna.

Neke od ovih metoda su razvijene i koriste se, iako u maloj mjeri, često u eksperimentalnoj fazi.

Hidromehanička metoda uništavanja stijena pri produbljivanju bušotina sve se više koristi u eksperimentalnim i terenskim uvjetima. S.S. Shavlovsky je izvršio klasifikaciju vodenih mlaza koji se mogu koristiti u bušenju bunara. Klasifikacija se zasniva na razvijenom pritisku, radnoj dužini mlaza i stepenu njihovog uticaja na stene različitog sastava, cementacije i čvrstoće, u zavisnosti od prečnika mlaznice, početnog pritiska mlaza i protoka vode. Upotreba vodenih mlaznica omogućava, u poređenju sa mehaničkim metodama, povećanje tehničkih i ekonomskih pokazatelja.

Na VII međunarodnom simpozijumu (Kanada, 1984) predstavljeni su rezultati rada na upotrebi vodenih mlaza u bušenju. Njegove mogućnosti su povezane sa kontinuiranim, pulsirajućim ili povremenim dovodom tečnosti, prisustvom ili odsustvom abrazivnog materijala i tehničko-tehnološkim karakteristikama metode.

Erozijsko bušenje obezbeđuje stope produbljivanja 4-20 puta brže od rotacionog bušenja (pod sličnim uslovima). Njegova suština leži u činjenici da se abrazivni materijal - čelična sačma - dovodi u bit posebne izvedbe zajedno sa tekućinom za bušenje. Veličina granula je 0,42-0,48 mm, koncentracija u rastvoru je 6%. Kroz mlaznice svrdla, ova otopina sa sačmom se velikom brzinom dovodi do dna, a dno se uništava. Dva filtera su ugrađena serijski u bušaću kolonu, dizajnirana da odvoje i zadrže čestice čija veličina ne dozvoljava da prođu kroz mlaznice svrdla.

Jedan filter je iznad nastavka, a drugi ispod cilindra gdje se može obaviti čišćenje. Hemijski tretman bušaćeg isplaka sačmom je teži od tretmana konvencionalnog isplaka, posebno kada povišene temperature, budući da je neophodno držati sačmu u suspenziji u rastvoru i potom stvarati ovaj abrazivni materijal.

Nakon prethodnog čišćenja bušaćeg fluida od gasa i šljunka uz pomoć hidrociklona, sačma se uzima i čuva u vlažnom stanju. Otopina se propušta kroz fine hidrociklone i degazer, a izgubljena svojstva se vraćaju hemijskim tretmanom. Zatim se dio tekućine za bušenje pomiješa sa sačmom i unese u bunar, miješajući se na putu sa konvencionalnom tekućinom za bušenje (u izračunatom omjeru).

Laseri u bušenju. Laseri - kvantni generatori optičkog opsega - jedno od izuzetnih dostignuća nauke i tehnologije. Oni su našli široku primenu u mnogim oblastima nauke i tehnologije. Prema stranim podacima, trenutno je moguće organizovati proizvodnju kontinuiranih gasnih lasera sa izlaznom snagom od 100 kW i više. Efikasnost gasnih lasera može doseći 20-60%. Velika snaga lasera, pod uslovom da se postižu izuzetno velike gustine zračenja, dovoljna je da se otopi i ispari bilo koji materijal, uključujući kamenje, koje takođe puca i ljušti se.

Eksperimentalno je utvrđena minimalna gustina snage laserskog zračenja dovoljna za destrukciju stijena topljenjem: za pješčanike, alevore i gline iznosi približno 1,2–1,5 kW/cm2. Gustina snage efektivnog razaranja stena zasićenih naftom usled termičkih procesa sagorevanja nafte, posebno kada se u zonu destrukcije upuhuju vazduh ili kiseonik, je niža i iznosi 0,7–0,9 kW/cm2.

Izračunato je da se za bunar dubine 2000 m i prečnika 20 cm mora potrošiti oko 30 miliona kW energije laserskog zračenja. Bušenje bušotina takve dubine još nije konkurentno u poređenju sa tradicionalnim mehaničkim metodama bušenja. Međutim, postoje teoretske pozadine povećati efikasnost laseri; sa efikasnošću od 60%, troškovi energije i troškova će se značajno smanjiti, a konkurentnost ove metode će se povećati. Kada se koristi laser u slučaju bušenja bunara dubine 100-200 m, cijena rada je relativno niska. Ali u svim slučajevima, tokom laserskog bušenja, oblik poprečnog presjeka može biti

biti programiran, a zid bušotine će se formirati od rastopljenog kamena i biti staklasta masa, što će povećati efikasnost pomaka bušaće isplake sa cementom. U nekim slučajevima je očito moguće učiniti bez kućišta bunara.

Strane firme nude nekoliko dizajna laserskih bušilica. Zasnovani su na snažnom laseru smještenom u zatvorenom kućištu koje može izdržati visok pritisak. (Temperaturna stabilnost još nije proučavana.) U ovim projektima, lasersko zračenje se prenosi do donje rupe kroz svjetlovodno vlakno. Kako je stijena uništena (otopljena), laserska bušilica se pomiče prema dolje; može biti opremljen sa vibratorom ugrađenim u kućište. Kada se projektil utisne u otopljenu stijenu, zidovi bunara se mogu zbiti.

U Japanu je počela proizvodnja gasnih lasera ugljičnog dioksida, koji će, kada se koriste u bušenju, značajno (do 10 puta) povećati brzinu prodiranja.

Poprečni presjek bunara tokom formiranja debla ovom metodom može imati proizvoljan oblik. Računar daljinski podešava režim skeniranja laserskog snopa prema razvijenom programu, koji omogućava programiranje veličine i oblika bušotine.

Izvođenje laserskih termičkih radova moguće je u budućnosti u radu perforacije. Laserska perforacija će obezbediti kontrolu procesa razaranja kolone obložne cevi, cementnog kamena i stene i može obezbediti prodiranje kanala do značajne dubine, što će svakako povećati stepen savršenstva formacije. Međutim, topljenje stijena, koje je svrsishodno pri produbljivanju bunara, ovdje je neprihvatljivo, što bi trebalo uzeti u obzir prilikom budućeg korištenja ove metode.

U domaćim radovima postoje prijedlozi za izradu lasersko-plazma instalacija za termičko bušenje bunara. Međutim, transport plazme do dna bušotine je i dalje težak. Trenutno se provode istraživanja o mogućnosti razvoja svjetlosnih vodiča (“light-water tubes”).

Jedna od najzanimljivijih metoda utjecaja na stijene, koja ima kriterij univerzalnosti, je metoda njihovog topljenja direktnim kontaktom sa vatrostalnim vrhom - penetratorom. Značajan napredak u stvaranju materijala otpornih na toplinu omogućio je prenošenje pitanja topljenja stijena na područje stvarnog dizajna. Već na temperaturama reda 1200–1300 °C, metoda topljenja je efikasna u rastresitim zemljištima, pijesku i pješčaniku, bazaltima i drugim stijenama kristalnog temelja. U stijenama sedimentnog kompleksa, prodor glinovitih i karbonatnih stijena očigledno zahtijeva višu temperaturu.

Metoda bušenja topljenjem omogućava dobijanje dovoljno debele staklokeramičke kore sa glatkim unutrašnjim zidovima na zidovima bušotine. Metoda ima visok koeficijent unošenja energije u stijenu - do 80–90%. U ovom slučaju, barem u principu, može se riješiti problem uklanjanja taline sa dna. Izlazeći kroz izlazne kanale ili jednostavno tečeći oko glatkog penetratora, talina, stvrdnjavajući se, formira mulj čija se veličina i oblik mogu kontrolisati. Sečenje se vrši tako što fluid cirkuliše iznad bušaće kolone i hladi njen gornji deo.

Prvi dizajni i uzorci termalnih bušilica pojavili su se 60-ih godina, a teorija i praksa topljenja stijena počele su se najaktivnije razvijati od sredine 70-ih. Efikasnost procesa topljenja je određena uglavnom temperaturom površine penetratora i fizička svojstva stijena i malo ovisi o njihovim mehaničkim svojstvima i svojstvima čvrstoće. Ova okolnost određuje određenu univerzalnost metode topljenja u smislu njene primjenjivosti za potapanje različitih stijena. Opseg temperature topljenja ovih različitih polimineralnih višekomponentnih sistema općenito je u rasponu od 1200-1500°C pri atmosferskom pritisku. Za razliku od mehaničkog načina razaranja stijena topljenjem, s povećanjem dubine i temperature podloge povećava njegovu efikasnost.

Kao što je već spomenuto, paralelno s prodiranjem, zidovi bunara se učvršćuju i izoluju kao rezultat stvaranja nepropusnog staklastog prstenastog sloja. Još nije jasno da li će doći do trošenja površinskog sloja penetratora, koji je njegov mehanizam i intenzitet. Moguće je, međutim, da se fuzijsko bušenje, iako malom brzinom, može izvoditi kontinuirano u intervalu koji je određen projektom bušotine. Sam ovaj dizajn, zbog kontinuiranog pričvršćivanja zidova, može se značajno pojednostaviti, čak iu teškim geološkim uslovima.

Očigledno je moguće zamisliti tehnološke postupke vezane samo za pričvršćivanje i izolaciju zidova u nizu sa utapanjem okna metodom konvencionalnog mehaničkog bušenja. Ovi postupci se mogu primijeniti samo na intervale koji su opasni zbog mogućnosti raznih komplikacija.

Sa stajališta tehničke implementacije, potrebno je osigurati strujnu žicu do injekcionih elemenata penetratora, slično onoj koja se koristi u električnom bušenju.

Vrste bušenja

Moderno bušenje omogućava bušenje bušotina različitih namena, prečnika, konfiguracije okna i orijentacije.

Bušenje vertikalnih bunara. Ne postoje strogo vertikalni bunari - svi imaju neku zakrivljenost, odstupanje od vertikale. Savremeni nivo inženjeringa i tehnologije omogućava bušenje bušotina sa odstupanjem bušotine od vertikale do 2°.

V.S. Fedorov je, proučavajući uzroke zakrivljenosti bunara, došao do zaključka da se oni mogu podijeliti na geološke (neupravljane) i tehničko-tehnološke (upravljane).

Geološki razlozi uključuju: ugao spajanja bušotine sa ravninom formacije, izmjenu stijena u smislu čvrstoće i njihove debljine, ugao zakrivljenosti bušotine (određen uglom nagiba formacije i ne može biti veći od posljednjeg ).

Tehničko-tehnološki razlozi uključuju: tip svrdla, način bušenja, krutost dna bušaće kolone, zakrivljenost elemenata bušaćeg alata, savijanje bušaćih cijevi pod opterećenjem, vertikalnost i podudarnost ose stuba sa središtem rotacijski stol i njegov smjer, horizontalna ugradnja rotorskog stola.

Utjecaj ovih uzroka može se svesti na gotovo nulu.

Prije početka bušenja potrebno je osigurati centriranje stuba, podudarnost osi simetrije stuba i smjera, horizontalnu ugradnju stola rotora, ravnost prvih bušaćih cijevi i Kelly.

Na početku bušenja, kelly i prve cijevi trebaju ući u stijenu strogo okomito, bez njihanja.

Sprečavanje zakrivljenosti bušotine tokom bušenja svodi se na mjerenje zakrivljenosti, korištenje sklopova na dnu rupe (BHA) i odabir načina bušenja. Sklopovi moraju imati prohodnost i uzdužnu stabilnost u bušotini tokom bušenja bušotine, ne stvarati značajan hidraulički otpor tokom kretanja tečnosti za bušenje itd.

KNVK se koristi nakon probijanja rupe direktno ispod papuče međustubova, kao i od početka bušenja onim svrdlima, čiji prečnik odgovara prečniku sklopa. Dozvoljeno habanje kalibratora i centralizatora ne bi trebalo da prelazi 3 mm u prečniku, a kvadratne kragne - 2 mm. Rasporedi dna bušaće kolone se međusobno razlikuju, njihove elemente predstavljaju kalibratori, centralizatori, stabilizatori, razvrtači, zamašnjaci (kratke bušaće ogrlice - kragne) itd.

Efikasnost BHA uglavnom je određena njihovom usklađenošću sa radnim uslovima, krutošću, razlikom u prečnicima burgije i montažnih elemenata, dužinom, redosledom i brojem ugradnje montažnih elemenata, prirodom konfiguracije poprečnog preseka. bušotine.

Namjena elemenata koji čine raspored dna bušaće kolone nije ista.

Kalibratori su dizajnirani da kalibriraju prečnik bušotine i poboljšaju performanse bitova. Proizvode se u nekoliko verzija: KL-214 - kalibrator sa oštricama za prečnik od 214 mm sa rebrima smeštenim duž generatriksa; KLS-190 - kalibrator lopatice za prečnik 190 mm sa spiralno raspoređenim rebrima; KVZ-214 - kalibrator sa uvlačnim zubima za prečnik od 214 mm; jednokonusni kalibrator za prečnik od 214 mm. Kod rotacionog bušenja, kalibratori se postavljaju u rasporedu direktno iznad svrdla.

Centralizatori su dizajnirani da centriraju bušaću kolonu na mjestu njihove ugradnje. Proizvode se u nekoliko verzija: metalni TsM-269, gumeni okvir TsR-214, zglobni TsSh-269, raskrsnica TsS-295 i centralizator osovine turbobušilice TsVT-295.

Stabilizatori, čiju ulogu imaju obujmice za bušenje, ponderirane cijevi poligonalnog profila ili spiralne, dizajnirane su za centriranje bušaće kolone u dijelu stabilizacijske dužine. Podijeljeni su na cilindrične ST-245-4,5 m vanjskog prečnika 245 mm i dužine 4,5 m; spirala SS-190-4,0 m; kvadratni SK-190-6,5 m dijagonale 190 mm i dužine 6,5 m itd.

Zamašnjaci, čiju ulogu obavljaju kratki prstenovi za bušenje (CD), služe za balansiranje rotirajuće mase osovine turbobušilice. Ugrađuju se ispod osovine turbobušilice.

Ekspander je dizajniran za proširenje bušotine. Najčešći su ekspanderi sa tri konusa (tri para čunjeva postavljena su na osovine u kućištu, nalaze se po obodu ispod

ugao od 120° jedan prema drugom). Trikonusni ekspanderi se proizvode u nekoliko promjera - 243, 269, 295, 345, 395 i 455 mm.

Takođe proizvode razvrtače sa četiri i šest oštrica, sa jednim konusom i razvrtači.

Zakrivljenost bušotine mora biti izmjerena. Za to se koriste diskretni i kontinuirani inklinometri koji omogućavaju mjerenje odstupanja bušotine od vertikale (u okomitoj ravni) i zakrivljenosti u azimutu (ugao između vertikalne ravnine u kojoj se nalazi os devijantnog otvora bušotine). leži i vertikalna ravan koja prolazi kroz sjeverni kraj magnetske igle) do 50°. Rezultati mjerenja se unose u tabelu u određenim intervalima (25-50 m) dubine bunara i mogu se evidentirati u obliku kontinuiranih krivulja (inklinograma) - grafika projekcija bušotine na horizontalnu ravan. Grafovi se grade na određenoj skali, označavaju smjer magnetskog meridijana, horizontalnu skalu, ukupno odstupanje, a svaka tačka označava dubinu i uglove nagiba.

Petrosyan uređaj se zasniva na uništavanju (koroziji) stakla fluorovodoničnom (fluorovodoničnom kiselinom HF) kiselinom na granici sa vazduhom. Staklo umetnuto okomito u uređaj dolazi u kontakt s fluorovodoničnom kiselinom, ostavljajući trag čiji smjer linije označava ugao zakrivljenosti. Ovaj kutak? direktno mjereno kutomjerom ili izračunato po formuli

gdje je a razlika u visini linije traga na staklu, mm; D – dužina stakla, mm.

Petrosjanov aparat je napravljen u tri verzije. Baca se u bušaće cijevi ili spušta na žicu pomoću posebnog ručnog ili mehaničkog vitla.

Usmjereno bušenje. Devijaciona bušotina se razlikuje od vertikalne bušotine po datom pomaku čeone površine u odnosu na vertikalu koja prolazi kroz vrh bunara.

Bušenje kosih bunara moguće je turbinskim i rotacionim metodama. Zakrivljenost bušotine postiže se upotrebom specijalnih sklopova dna bušaće kolone, obezbeđujući otklonsku silu na svrdlo ili asimetrični slom dna, ili oboje.

Potreban prostorni položaj bušotine postiže se orijentacijom otklonskih sklopova dna bušaće kolone prije i tokom bušenja. Kao deflektor za turbinsko bušenje koriste se rasporedi koji uključuju jedan ili više centralizatora, dva ekscentrično locirana centralizatora, ekscentričnu bradavicu, zakrivljenu podlogu, posebne deflektore kao što su OT, OTS, OTSH. Pojedinačni ili višestruki sklopovi centralizatora mogu kontrolirati samo zenitni ugao bunara. Svi ostali vam omogućavaju da promijenite i azimut bunara.

Zakrivljeni podnožnik je cijev debelog zida s uzdužnim osovinama spojnih navojnih spojeva koji se sijeku. Uglovi između osa koje se seku su 1,5–3,5°. Povećanje navedenog ugla preko 3,5° generalno ne povećava stopu zakrivljenosti. Zakrivljeni sub je uključen u izgled, obično između jednog dijela

njena turbobušilica ili skraćena turbobušilica i okovratnik. Očigledno, brzina promjene zakrivljenosti zavisi od ugla savijene podloge, kao i od trenutnog zenitnog ugla bušotine. U skladu sa uputstvima za bušenje kosih bunara iz bunara na naftnim poljima Zapadni Sibir(RD 39-2-171-79) pri bušenju je predviđen sljedeći raspored: svrdlo prečnika 295 mm, turbobušilica ZTSSh-240-1 presek ili T12MZB-240, zakrivljena podloga, okovratnik za bušenje sa prečnika 178 mm i dužine 12 m.) iz trenutnog zenitnog ugla može se predstaviti kao

Da = k + ba2,

gdje su k i b empirijski koeficijenti.

U tabeli. Na slici 1.2 prikazane su vrijednosti k i b za različite uglove nagiba i tipove dubinskih motora.

Sila otklona u aranžmanu s ekscentričnom bradavicom nastaje zbog ugradnje elastične (gumene) obloge na nazuvicu turbobušilice.

Kod bušenja sa sekcijskim turbobušilicama, osovine i tijela gornjeg i donjeg dijela turbobušilice su spojeni pod uglom od 1-2°, što osigurava skup zakrivljenosti pri bušenju bušotine; OT i OTS deflektori su zakrivljeni nosač ugrađen između bradavice i tijela turbobušilice. U ovom slučaju, osovina je napravljena podijeljena, bradavica služi kao radijalni oslonac za donji dio osovine.

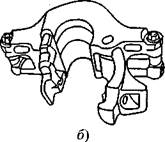

Uređaji za otklon koji se koriste u rotacionom bušenju i tehnologija bušenja usmerenih bušotina imaju svoje karakteristike. U ovom slučaju, deflektori se koriste samo u početnom trenutku kako bi prtljažniku dali željeni smjer. Broj preusmjerivača koji su neophodni da bi se osigurala data zakrivljenost bušotine određuje sposobnost prohodnih stijena i njihovih međuslojeva da odstupe bušotinu od projektnog smjera. Umjetno zakrivljenje bušotine vrši se odabirom odgovarajućih rasporeda dna bušaće kolone pod određenim režimima bušenja. Devijatori (slika 1.1) su takođe specifični i predstavljaju klinaste naprave sa kosim smjerom za bit. Imaju polukružni ili V-oblik sa uređajima za montažu u otvorenu ili obloženu rupu. Konstruktivno su neuklonjivi, neuklonjivi (dužine 2,5–4,5 m), ostavljeni u bušotini i izvučeni nakon što se proces bušenja izvede u utvrđenom pravcu (cca 15 m nove bušotine).

T a b l e 1.2

Empirijski koeficijenti i granične vrijednosti zenitnog ugla za različite tipove turbobušilica

Skew angle

kriva pod

ZTSSH-240 (1 sekcija)

T12MZB-240

koeficijent k

koeficijent k

Maksimalni zenit ugao?n, stepen

3° 45" 3° 00 2° 30" 2° 00

1,60 1,35 1,20 1,00

57,0 52,6 48,0 45,0

1,56 1,38 1,20

55,8 52,6 48,0

NAPOMENA Koeficijent b = 0,0005.

Rice. 1.1. Vrste uređaja za skretanje u rotacionom bušenju:

a - rad sa otklonom klinom: 1 - postavljanje klina, 2 - bušenje bušotine, 3 - uklanjanje klina, 4 - proširenje bušotine; a - rad sa šiljkom: 1 - instalacija udarca, 2, 3 - bušenje rupa, 4 - proširenje rupa

nas). U obloženim bunarima koriste se prekretnici koji se ne mogu povratiti. Na vrhu imaju utičnicu za vođenje svrdla i uređaj za pričvršćivanje u bunar.

U izvlačećim bičevima se u gornjem dijelu nalazi spojnica (za njihovo podizanje) prečnika jednakog promjeru donjeg dijela burgije, a u donjem dijelu šiljasta izbočina koja prodire u stijenu na podnožju i sprečava rotaciju udarca.

Za stabilizaciju smanjenja zenitnog kuta bušotine, kako u rotacijskom tako iu turbinskom (električnom) bušenju, koriste se rasporedi s različitim brojem centralizatora i njihovom lokacijom.

Projektovanje usmerenih bušotina svodi se na izbor vrste profila (vertikalne i horizontalne projekcije), proračun putanje položaja ose bušotine u prostoru, izbor rasporeda za realizaciju proračunskog profila. i režim bušenja.

Profili bunara se mogu projektovati u jednoj ravni (ovo je uobičajeni tip profila) i uzimajući u obzir prostornu krivinu (profil prostornog tipa). Potonji se, nažalost, rjeđe koriste i njihova upotreba je povezana sa složenim geološkim uslovima bušenja, čiji je uticaj na spontanu krivinu veliki.

Bušenje podmetača. Pod bušenjem se podrazumijeva metoda u kojoj su glave bušotina grupisane na zajedničkoj lokaciji, a krajnje strane se nalaze na tačkama koje odgovaraju projektima razvoja ležišta.

Kod klaster bušenja bunara značajno se smanjuju građevinski i instalaterski radovi u bušenju, smanjuje se obim izgradnje puteva, dalekovoda, vodovoda i dr. Najveći efekat od klaster bušenja se postiže pri bušenju u morskim uslovima, u močvarnim područjima itd. Prvi put u b. U SSSR-u je kasetno bušenje izvedeno pod rukovodstvom N.S. Timofeeva o o. Artem u Azerbejdžanu. Trenutno se buši 8–24 bušotine i više od jastučića.

Glavni pripremni rad je priprema terena za izgradnju prizemnih objekata i polaganje komunikacija. U močvarnom ili poplavljenom području tehnički su mogući sljedeći načini njihovog razvoja: izgradnja brana koje ograđuju lokaciju; izgradnja umjetnih otoka; pri visokom vodostaju - izgradnja nadvožnjaka.

Koriste se različite vrste i varijante čahura u zavisnosti od prirodnih uslova.

Grmovi se dijele na lokalne, tj. nije povezan stalnim putevima sa bazom; žbunje koje se nalazi uz autoput, i grmlje koje se nalazi u centru autoputa. U prvom slučaju, bunari su, u pravilu, usmjereni u svim smjerovima (ventilator), što vam omogućava da prikupite maksimalan broj bušotina u klasteru. Prilikom bušenja višeslojnih naslaga povećava se broj bušotina u jastučiću. U slučaju klastera koji se nalaze duž transportne magistrale (Azerbejdžan-More, Zapadni Sibir), broj bunara u klasteru je smanjen u odnosu na broj bunara u lokalnom klasteru.

Ovisno o geološkim i klimatskim uvjetima, tehnologiji i topografiji, mogu se predložiti i koristiti mnoge šeme za lociranje bušotina.

Jedna od glavnih karakteristika bušenja bušotina sa klasterima je potreba da se ispoštuju uslovi za neukrštanje bušotina. Iskustvo pokazuje da su sa stanovišta prelaska susjednih šahtova, gornji vertikalni dijelovi opasni.

Takođe je važno uspostaviti minimalnu razliku u vertikalnim dubinama tačaka bušenja bušotina u podlozi. Smatra se da bi maksimalna dozvoljena minimalna razlika u dubinama tačaka bušenja debla susjednih bušotina trebala biti 50 m, što se preporučuje kao tolerancija kada dubina bušotine ne prelazi 1000 m. Prema rezultatima istraživanja stvarni položaj debla, potrebno je izvršiti odgovarajuća prilagođavanja projektima bušenja naknadnih bušotina.

Bušenje s podmetačem se široko koristi u stranoj i domaćoj praksi bušenja u Zapadnom Sibiru, na moru itd.

Nedostaci metode klaster usmjerenog bušenja uključuju: prisilnu konzervaciju već izbušenih bušotina do završetka neke bušotine ovog klastera kako bi se Sigurnost od požara, što usporava brzinu razvoja ležišta; povećan rizik od prelaska bušotina; poteškoće u izvođenju kapitalnih i podzemnih radova na bušotinama, kao i u eliminaciji grifona u uslovima bušenja na moru itd.

Multilateralno bušenje. Suština metode multilateralnog bušenja je da se jedno ili više okna buši iz glavne bušotine sa određene dubine, tj. koristi se glavni prtljažnik

više puta. Povećava se korisna dužina bunara u rezervoaru, a samim tim i zona drenaže (filtraciona površina) (slika 1.2). Dodatna debla mogu ići horizontalno.

Prve bušotine su izbušene ovom metodom 1947. godine na poljima Krasnokamenskoye i Išimbajevski. U kombinaciji s turbobušilicom uspješnije se razvijalo multilateralno bušenje.

Na polju Borislavskoye, maksimalni zenitni ugao zakrivljenosti bio je 53° na dužini od 446 m. Na Krasnodarskom teritoriju, broj dodatnih bušotina u multilateralnim bušotinama povećan je na pet ili šest dužine 50-150 m. a razmak između krajnjih bušotina do 300 m. Broj bočnih bunara može doseći 10, a njihova dužina je 400 m ili više.

Diriguje A.G. Kalinin, studija izvodljivosti za jedno od polja pokazala je da je cijena jedne multilateralne bušotine 2-4 puta veća od cijene jednostrane bušotine, ali je protok u prvom slučaju 18 puta veći nego u drugom. .

Prednosti metode multilateralnog bušenja svode se na činjenicu da je moguće dobiti bušotine sa povećanim protokom, povećati ukupnu iskorištavanje nafte na polju, smanjiti broj bušotina, uključiti polja niske stope sa niskom propusnošću stijena u industrijski razvoj, te povećati kapacitet apsorpcije injekcionih bušotina.

Horizontalno bušenje. Do danas je u svjetskoj praksi prilično jasno ocrtano područje moguće primjene za otvaranje produktivnih slojeva horizontalnih i multilateralnih bušotina. Iako zapremina bušenja ne prelazi 1,0–1,5% ukupne zapremine bušenja, najveći efekat na povećanje trenutne proizvodnje i iskorištavanja nafte postiže se otvaranjem ležišta sa vertikalnim lomljenjem, velika facijalna varijabilnost duž poteza, niska

Rice. 1.2. Shema multilateralnog bunara

poroznost i propusnost, kao i da sadrže visokoviskozna ulja niske pokretljivosti. Horizontalne bušotine mogu se vrlo uspješno koristiti i kod prodora u visokopropusne formacije.

Zahvaljujući otvaranju slojeva horizontalnim bunarima postiže se sljedeće:

intenziviranje proizvodnje nafte i povećanje iskorištenja nafte;

povećanje perioda efektivnog rada bunara zbog značajnog smanjenja formiranja vodeno-plinskih konusa;

minimalno zagađenje životne sredine i očuvanje ekološki prihvatljivih velikih površina na površini;

smanjenje broja bušotina potrebnih za razvoj i doradu polja;

uključivanje u rad polja koja su se ranije smatrala industrijski nerentabilnim (vanbilansne).

Neka ograničenja su uzrokovana trenutnim stanjem tehnike i tehnologije za bušenje horizontalnih bušotina, kao i neriješenim brojem pitanja planiranja, finansiranja, poticaja i organizacije rada.

Prva horizontalna bušotina, koja je 130 m prolazila direktno kroz sloj debljine oko 30 m, izvedena je 1957. godine na polju Jablonovskoye u regiji Kuibyshev. Uprkos činjenici da je bušotina izbušena u visoko dreniranoj formaciji, njen dnevni protok iznosio je 40 tona, što je višestruko više od protoka vertikalnih bušotina.

U VNIIBT-u, kao rezultat rada na multilateralnom i horizontalnom bušenju, već u prvim godinama razvijene su posebne skraćene turbobušilice T12M2K, u kojima je po prvi put korištena protočna peta, tehnologija udaranja bez grešaka u dodatne bušotine razvijen je sistem za isporuku geofizičkih instrumenata u horizontalne bušotine, koji se sa određenim modifikacijama do sada koristi kako u Ruskoj Federaciji tako iu inostranstvu (Simfor sistem).

Stručnjaci VNIIBT razvili su tehnička sredstva i metode koje omogućavaju pouzdano bušenje horizontalnih osovina u datom smjeru.

Prilikom upotrebe električnih bušilica kao motora za dubinske bušotine, raspoloživ set komercijalno dostupnih tehničkih sredstava omogućava izvođenje intenzivnog zakrivljenja bušotine u radijusu od 120 m ili više i izvođenje horizontalnog bušenja uz stalnu kontrolu nad prostornim parametrima bušotine. bušotina.

Akumulirano iskustvo pokazuje da električna bušilica jeste efikasan alat horizontalne bušotine i treba ga koristiti tamo gde je razvijena osnova električnog bušenja.

Većina horizontalnih bušotina u zemlji izbušena je hidrauličnim motorima u bušotini. Osnovni smjer rada u ovoj oblasti posljednjih godina je stvaranje tehničkih sredstava i razvoj tehnologije za bušenje horizontalnih bušotina sa minimalnim odstupanjima od proračunate putanje.

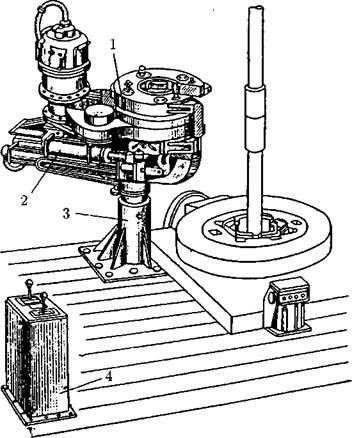

VNIIBT je kreirao prototipne uzorke hardverskog kompleksa Horizon-1 (slika 1.3), uključujući deflektor zasnovan na skraćenom dubinskom motoru sa pozitivnim pomakom prečnika 172 mm i specijalnim alatima za isporuku geofizičkih instrumenata u bušotinu

Rice. 1.3. Kompleks tehničkih sredstava "Horizont-1": 1, 2 - bušaće cijevi; 3 - dlijeto; 4 – geofizički kabl; 5 - uređaj za pomeranje geofizičkih instrumenata; 6 - okretni zglob; 7 - motor

uglovi nagiba trupa (slika 1.4). Prema rezultatima terenskog rada, unaprijeđen je dizajn batine, te je kreiran univerzalni klin OSH-172 (Sl. 1.5), koji se koristi kako pri odstupanju bušotine tako i pri bušenju horizontalnih dijelova bušotine, tj. postiže se zamjenom zamjenjivih dijelova batine ispod mehaničke radionice ili bušaće opreme. Osiguran je polumjer zakrivljenosti bušotine sa bitom od 275,9 mm, jednak 40 m ili više.

Razvijena je tehnologija dostizanja horizontalnog pravca i bušenja horizontalne bušotine dužine 150–200 m sa odstupanjem od vertikalne oznake unutar 4 m. To zahteva visok stepen podudarnosti izračunatog i stvarnog intenziteta zakrivljenosti bušotine pri radu. sa OSH-172 klinačem, kontinuirano praćenje položaja udarca pomoću uređaja sa kablovsku liniju veze, korištenje posebnih zglobnih sklopova pri bušenju horizontalne bušotine, kao i periodična inklinometrijska mjerenja. Obloga bušotine se izvodi sa proizvodnim omotačem prečnika 140-146 mm, opremljenim u proizvodnoj zoni filterom istog prečnika. Proizvodna kolona je cementirana iznad papuče međukonice od 245 mm pomoću pakera PDM-140 (PDM-146). Geofizička istraživanja horizontalne bušotine izvode se metodama zračenja.

Kako se dubine povećavaju, efikasnost horizontalnog bušenja naglo raste, ali se povećavaju i poteškoće povezane s kontrolom bušotine, za eliminaciju kojih je potrebno stvoriti poseban alat i metode operativnog upravljanja.

U stranoj praksi, ova metoda, a što je najvažnije čvor za kontrolu, prikupljanje informacija i podešavanje bušotine, te, osim toga, posebne cijevi i drugi alati, razvijeni su u nekoliko verzija i omogućavaju bušenje bušotine kroz rezervoar debljine od samo nekoliko metara. Sistem merenja bušenja omogućava da se proces odvija automatski.

Bušenje u vodenim područjima. Organizacija bušenja, pripremni radovi za bušenje, opremanje čeone bušotine i neki drugi radovi na moru imaju svoje karakteristike.

Do 17% nafte koja se troši u svijetu vadi se iz mora. Prema mišljenju stručnjaka, velike su perspektive za proizvodnju nafte i plina na policama ZND, SAD i drugih zemalja.

Trenutno se izvodi nekoliko vrsta organizacijskih i pripremnih radova, zbog čega se stvara mjesto za ugradnju opreme za bušenje:

izgradnja umjetnih konstrukcija u obliku brana i nadvožnjaka koji razdvajaju dio akvatorija s naknadnim zasipanjem (na različite načine i materijale);

Rice. 1.4. Putni uređaj Sl. 1.5. Univerzalni deflektor

instrumenti za secanje: OSH-172:

1 – kućište uređaja; 2 - mehanizam valjka; 1 - gornji dio turbobušilice (donje dno; 3 - prozor za ispiranje; 4 - zaptivka vratila); 2 – donji dio turbobušilice (gornji žičani vod; 5 – prozori za drvosječu); 3 - zglobni deflektor kabla

naplavine i jačanje pojedinih ostrva;

izgradnja nadvožnjaka sa postavljanjem čitavih sela na njih;

izrada platformi potopljenih, polupotopnih i drugih vrsta;

korištenje specijalnih plovila sa usidrenim uređajima;

smrzavanje na ledenim pokrivačima debelog izdržljivog sloja leda itd.

Na ovim umjetnim otocima ili temeljima montirana je oprema za bušenje za bušenje bušotina različitih dubina i namjena. S obzirom na značajne troškove umjetnih konstrukcija, vrši se klastersko bušenje. Vrsta temelja je određena dubinom mora i prirodom njegove promjene, meteorološkim uvjetima, dubinom proizvodnog objekta itd. Prilikom bušenja bušotina na moru, meteorološki uslovi (posebno u sjevernim morima) i dubina more igra važnu ulogu.

ZND je pionir u proizvodnji nafte i gasa na moru. Već 40-ih godina počela je proizvodnja nafte i plina na polici Kaspijskog mora iz umjetnih 22

ny bulk ostrva. Danas je na Kaspijskom moru izgrađen čitav grad. Dužina nadvožnjaka dostigla je 350 km, a broj stacionarnih platformi koje stoje odvojeno u moru je više od 250.

Radove Rustambekova (1935) treba smatrati prvim naučnim i inženjerskim radom u bušenju i proizvodnji nafte u moru.

Bušenje na moru na području od oko. Artem (Azerbejdžan) postao je moguć nakon implementacije po metodi N.S. Timofejev radi na postavljanju i cementiranju cevastih metalnih šipova umesto drvenih, koji se ne mogu ugraditi u čvrsto krečno dno. Metoda je bila izbušiti rupe duboke nekoliko metara, ubaciti u njih metalne cijevi a zatim pumpati cementni malter u cevi i podići ga u prsten jame. N.S. Timofejev je predložio bušenje kosih bunara iz baza.

Kasnije B.A. Raginsky je predložio sistem temelja od velikih šipova, čiji su radovi nabavke i zavarivanja obavljeni na kopnu; na moru je izvršena samo montaža konstrukcija. Ovi dizajni su postali široko rasprostranjeni u Azerbejdžanu i Dagestanu.

Veliki doprinos razvoju izgradnje bunara u podmorskim uslovima dao je L.A. Mežlumov, S.M. Kuliev, Yu.A. Safarov, R.I. Shishchenko, S.A. Orudzhev, A.A. Movsumov, I.I. Kuliev, R.K. Seid-Rza, M.P. Gulizade.

Razvoj morskih resursa u b. SSSR je počeo sa zasipanjem zaliva Bibi-Heybat i naknadnim bušenjem iz zatrpanog područja. Od 40-ih godina počinje razvoj mora korištenjem metalnih šipova i temelja na dubini mora od 4 do 10 m. Po prvi put, bušenje s brodova u b. SSSR je započeo 1935. godine u Azerbejdžanu za potrebe strukturnog kartiranja i proučavanja inženjersko-geoloških karakteristika morskog tla (dubina mora do 25 m, dubina bušenja do 100 m). Iskustvo bušenja sa lakih plovila u Kaspijskom moru pokazalo je da kada je more više od 2-3 boda i jačina vjetra iznad 4 boda, rad je otežan ili nemoguć.

Od 1978. godine puštene su u rad stacionarne platforme za bušenje na dubini vode od 110–120 m.

Kasnije, umjesto fiksnih platformi, praktički u svim vodenim područjima, koriste se FDR-ovi - plutajuće bušaće platforme (Sivash, Okha, Khakuri, Shelf, Kaspmoreneft, itd.). U Barentsovom moru od 1981. godine započelo je istražno bušenje sa brodova za bušenje. Prva takva plovila bila su "Valentin Shashin", "Viktor Muravlenko" i "Mikhail Mirchink".

U svjetskoj praksi bušenja na moru utvrđeni su pravci u oblasti stvaranja PVS, koji uzimaju u obzir faktore kao što su dubina mora, stanje tla, ledeni uslovi, svrha bušenja itd.

Trenutno se plutajuća bušaća postrojenja klasifikuju prema načinu na koji se postavljaju iznad bušotine tokom bušenja, razlikuju dve glavne grupe (klase): one zasnovane na morskom dnu tokom bušenja i bušenje u plutajućem stanju.

U prvu grupu spadaju plutajuće bušaće mašine podiznog i potopljenog tipa (SPBU), a u drugu grupu spadaju polupotopne bušaće mašine (SSDR) i brodovi za bušenje (BS).

Podizne platforme se uglavnom koriste u istražnom bušenju na moru i naftnim i plinskim poljima u vodenim područjima s dubinama vode od 30-120 m.

T a b l e 1.3

Kratke tehničke karakteristike PBU

Tip brodova za bušenje

"1-NS", "Valentin

PBU tip "Polica",

Indikatori

Šašin“, „Viktor

"Polica-4",

Skye"

Muravlenko"

"Polica-8"

Vrsta plovila (instalacija)

Dizel-električni brod

Polupotopna

Samopodižući ne-

Mokhodnaya

samohodni

Dubina mora, m

60-300

90-200

20-100

Maksimalna dubina bu-

6500

6000

6500

Autonomija rada

100

30

30

Derrick:

vrstu

VBP53-320

VBP53-320

VBP54-320

kapacitet dizanja na

320

320

320

snap 6x7, t

korisna visina (od

53

53

54

la rig do dna ispod-

kruna blok greda), m

ukupna visina, m

57,2

57,2

58,5

masa, t

180,5

180,5

134,1

vrstu

Oilwell E-3000

LBU-2000P

Oilwell E-3000

nazivno opterećenje

600

320

600

kapacitet, t

napetost kotrljanja

414

341

414

kraj žičanog užeta

pri nazivnom opterećenju

nosivost, kN

prečnik putujućeg kanala

38

35

38

prečnik bubnja, mm

893

835

893

dužina bubnja, mm

1575

1445

1575

broj brzina

4

4

4

prosječna frekvencija

I–58; II-108;

I–83; II-97;

I–58; II-108;

osovina za podizanje le-

III–191; IV-351

III–133; IV-264

III-191; IV-351

kreveta, o/min

Sistem postavljanja u-

ASP

KMSP

ASP

alat

Dužina postolja za bušenje, m

27

27

27

se vuku zajedno sa opremom, alatima i materijalima do mesta bušenja. Prilikom vuče, podupirači se podižu, a na mjestu bušenja oslonci se spuštaju na dno i utiskuju u tlo, trup se uzdiže duž nosača i fiksira na izračunatoj visini iznad razine mora.

SPBU potopljeni tip koristi se uglavnom u plitkoj vodi. Kao rezultat punjenja donjih zgrada instalacije vodom, oni tonu na dno mora. Radna platforma je iznad površine vode.

SSDR se uglavnom koristi za bušenje istražnih i istražnih bušotina u vodenim područjima na dubinama mora od 100 do 300 m ili više.

BS imaju visoku manevarsku sposobnost i brzinu kretanja, veću autonomiju u odnosu na SSDR i stoga se koriste za bušenje istražnih i istražnih bušotina u udaljenim područjima na dubinama mora od 1500 m i više.

Glavna stanja PBS-a zavise od klase i namjene: prijenos na novu tačku, instalacija na mjestu bušenja, bušenje i uklanjanje iz završenog bušenja bušotine.

Postoje dvije vrste izvlačenja dizalice: kratko (prijelaz) od tačke do tačke unutar istražene strukture i dugotrajno tegljenje na velike udaljenosti izvan istraženog područja.

MODU se destilira i vuče uz ograničenja zbog vremenskih uvjeta. Po završetku transporta, SSDR se usmjerava na mjesto bušenja i, u skladu sa shemom, transportiraju se sidra i sidreni lanci.

Glavne tehničke karakteristike nekih PBU su date u tabeli. 1.3.

Funkcije bušenja u uvjetima na moru i na kopnu su ekvivalentne. Međutim, postoji niz razlika, koje se uglavnom odnose na projektovanje gornjeg (podmorskog) dijela bušotina, bušenje iz bušotina, opremanje čela bušotine protuprovalnim zaštitama, konzervaciju bunara itd.

Prije bušenja, bunar se opravdava i odabire njegov dizajn. Koncept dizajna uključuje koncentrični raspored kolona spuštenih u bušotinu sa naznakom njihovih prečnika, dubine spuštanja, visine cementne suspenzije koja se pumpa u bušotinu nakon njih, prečnika svrdova koji se buše ispod svake kolone. .

Strogo govoreći, konstrukcija bušotine je skup elemenata rudničkog radnog nosača sa poprečnim dimenzijama koje su nesrazmjerno male s njegovom dubinom i dužinom, što savremenom tehničko-tehnološkom opremom obezbjeđuje bez nezgoda, vodeći računa o zaštiti. podzemlja, ekonomična izgradnja hermetičkog prostorno stabilnog kanala između fluidno zasićenih formacija i ostatka eksponiranog geološkog preseka, kao i dnevne površine, koja se eksploatiše u zadatim režimima i vremenu u zavisnosti od namene (proučavanje geološki presek, istraživanje i procena nosivosti gasa i nafte ležišta, proizvodnja proizvoda, održavanje ležišnih pritisaka, praćenje režima rada polja i dr.). Na sl. 1.6, prikazan je profil bunara, a na sl. 1.6, b grafički prikazuje radni dijagram njegovog dizajna. Iznad svakog reda kablova za kućište dat je njihov prečnik (u mm), a ispod - potezima je naznačena dubina ugradnje (u m) i porast cementne suspenzije, iznad kojih je označena visina njenog uspona; ponekad je dat broj bita.

Svaka struna spuštena u bunar ima svoje ime. Prvi, najkraći, naziva se pravac. Postavlja se prije bušenja i štiti ušće bušotine od erozije tla cirkulirajućim isplakom. Drugi stup, koji služi za pokrivanje nestabilnih gornjih stijena i vodonosnici, naziva se provodnik. Dno provodnika, kao i dno svih stupova koji se spuštaju nakon njega, završava se kratkom zadebljanom cijevi zvanom cipela. Prilikom bušenja bunara u uslovima permafrosta,

Rice. 1.6. Pa dizajn

ploča i provodnik se biraju uzimajući u obzir sprečavanje odmrzavanja stijena. Kako bi se spriječile ili eliminirale komplikacije koje nastaju ili su moguće tijekom bušenja, međukona se spušta. Možda ih ima nekoliko. Posljednja kolona namijenjena eksploataciji produktivnog horizonta naziva se proizvodni niz. Prilikom izračunavanja broja žica koje se spuštaju u bunar, smjer i provodnik se ne uzimaju u obzir.

Niz koji obuhvata određeni interval bez pristupa ušću bušotine naziva se lajner (tajni niz). Obloge se često koriste za pričvršćivanje dubokih bunara (slika 1.7).

Ponekad se žice omotača spuštaju u dijelovima - sekcijama. Proces spuštanja čaure u ovom slučaju se naziva sekcijski, a konopac se naziva.

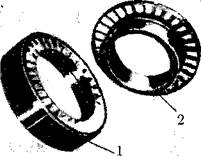

Prilikom bušenja dubokih bušotina u teškim geološkim uvjetima koriste se višestubne strukture. Vrlo često, izlaz bit ispod srednjih stupova doseže 1500 m ili više. U ovim uvjetima se u obloženoj bušotini izvodi velika količina bušaćih radova, cijevi i bušaće cijevi se značajno troše, a njihov vijek trajanja se smanjuje. Habajući prstenovi se koriste za smanjenje habanja. Zaštitnik (slika 1.8) se sastoji od dvije zamjenjive gumene školjke 2, ojačane metalnim okvirom, međusobno povezane klinastim spojnim iglama 1. Unutar okvira je pričvršćena fleksibilna brtva 3 čije su ivice omotane prema unutra. Metalni okvir 4 je na površini premazan specijalnim ljepilom prilikom gumiranja. Dizajn štitnika osigurava njegovo samozaglavljivanje na bušaćoj cijevi. Štitnici se lako ugrađuju na bušaću cijev, kako iznad rotora tokom operacija okidanja, tako i na mostu za bušenje.

Zaštitnik promjera 114 mm se postavlja na bilo koji dio cijevi i samozaglavljuje kada se štitnik kreće gore-dolje po bušaćoj koloni; štitnik prečnika 140 mm se ugrađuje ispod brave bušaće cevi i samozaglavljuje kada se štitnik pomera gore duž bušaće kolone.

Za cementiranje ulja i gasne bušotine koristi se cementni malter - mješavina veziva (cementa) pomiješana s određenom količinom vode, često uz dodatak kemijskih reagensa. Zbog činjenice da su se pojavila rješenja, čiju čvrstu fazu predstavlja ne samo portland cement (a ponekad i ne uključuje potonje), ispravnije ih je nazvati cementnim kašama. Suspenzija za fugiranje može se dati općenitiju formulaciju: ovo je otopina dobivena nakon miješanja cementa s vodom (ili drugom tekućinom) tretirana kemijskim aditivima (ili bez njih)

527 425 295 219 146

Rice. 1.7. Dizajn bunara sa 219 mm košuljicom

Rice. 1.8. Samozaključujući štitnik:

a - za bušaće cijevi prečnika 114 mm; b - za bušaće cijevi prečnika 140 mm

za poboljšanje kvaliteta maltera i kamena ili za olakšavanje procesa.

Bunarski cement je proizvod koji se sastoji od jednog ili više veziva (portland cement, šljaka, vapno, organski materijali, itd.), mineralnih (kvarcni pijesak, azbest, glina, šljaka itd.) ili organskih (pamučno vlakno, otpad od proizvodnje celuloze itd. .) aditivi koji omogućavaju da se nakon mešanja sa vodom ili drugom tečnošću dobije rastvor, a potom i kamen uslovljenog kvaliteta.

Uspješnost radova cementiranja determinisana je tehnikom i tehnologijom procesa cementiranja, kvalitetom pripremnih radova, materijalom za zatrpavanje i potpunošću zamjene bušaće tekućine zasipanjem.

Postoji nekoliko načina bušenja, ali je mehaničko bušenje našlo industrijsku primjenu. Mehaničko bušenje se deli na udaraljke i rotacijski.

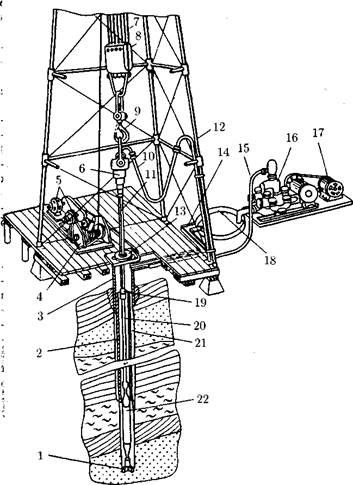

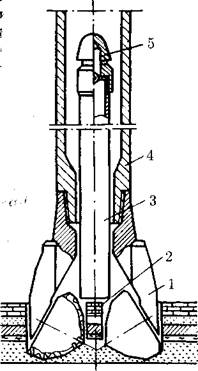

Kod udarnog bušenja (Sl. 31) alat za bušenje se sastoji od svrdla 1, udarne šipke 2, brave za užad 3. Na bušotini je postavljen jarbol 12, koji u gornjem dijelu ima blok 5, poteznicu valjak balansera 6, pomoćni valjak 8 i bubanj bušaće mašine 11. Uže je namotano na bubanj 11 mašine za bušenje. Alat za bušenje je okačen na uže 4, koje je prebačeno preko bloka 5 jarbola 12. Kada se zupčanici 10 okreću, klipnjača 9 klipno podiže i spušta ram za balansiranje 6. Kada se okvir spušta, vučni valjak 7 povlači uže i podiže alat za bušenje iznad dna bunara. Kada se okvir podigne, uže se spušta, bit pada na lice Sl. 31. Šema šok-konop i uništava stijenu. Cilindričnost -tog bušenja bušotine osigurava se okretanjem svrdla

kada se izdiže iznad dna, zbog odvrtanja pri izdizanju i uvijanja pri udaru svrdla o stijenu. Za čišćenje dna od uništene stijene (mulja) podiže se bušaća platforma

u njega se spušta alat iz bunara i bailer (izduženi cilindar tipa kante sa ventilom na dnu). Kada se bajler uroni u mešavinu koja se sastoji od uništenog kamena i tečnosti, ventil u bajleru se otvara i bajler se puni tom mešavinom, a zatim se kladioničar diže. Kada se bailer podigne, ventil na dnu se zatvara i smjesa se diže na površinu. Bailer se spušta u bušotinu sve dok se dno rupe potpuno ne očisti od izbušenog kamena. Nakon čišćenja dna bušotine od usjeka, alat za bušenje se ponovo spušta u bunar, a bušenje bušotine se nastavlja. Kako bi se spriječilo urušavanje zidova bušotine tokom bušenja, u nju se spušta obložna struna koja se sastoji od metalnih cijevi za kućište koje su međusobno povezane navojem ili zavarivanjem. U procesu produbljivanja bušotine, obložna cijev se nadograđuje i spušta, pa se proces bušenja nastavlja sve dok se obložna cijev ne može spustiti. U ovom slučaju, bunar se produbljuje sa malo manjeg prečnika, spušta se kroz 1. kolonu. A može doći i vrijeme kada se 2. ili 3. kolona cijevi ne spušta, a zatim se spušta druga, manjeg promjera, itd. dok se ne dostigne projektna dubina bušotine. Metoda udarnog bušenja se koristi na malim dubinama pri bušenju bunara, u industriji uglja i rudarstvu itd. Trenutno se ne koristi udarna metoda za bušenje naftnih i plinskih bušotina.

Učinak udarnog bušenja u velikoj mjeri ovisi o pravi izbor za datu vrstu kamena. Za bušenje mekih i srednje tvrdih stijena koriste se I-bitovi (sl. 32). Imaju široku i relativno tanku oštricu sa bočnom površinom sečiva dleta u obliku slova I (Sl. 32 a). Za bušenje tvrdih stijena koriste se teška dlijeta (Sl. 32.). b). Prilikom bušenja u tvrdim pukotinskim stijenama koriste se poprečna svrdla (Sl. 32 c).

Povećanje visine pada alata dovodi do povećanja efikasnosti udara, ali se u tom slučaju smanjuje broj udaraca po jedinici vremena. Praksa je pokazala da je optimalna dužina hoda valjka za izvlačenje 350-1000 mm, a broj udaraca u minuti 40-50.

Rice. 32. Bitovi za udarno bušenje: 1 - oštrica; 2 - vrat; 3 - glava s navojem; 4 - oštrica; 5 - navoj; a- ugao vrha oštrice

Da bi se povećala efikasnost udarnog bušenja, potrebno je pravovremeno očistiti dno bušotine od bušaćih rezova.

Rotaciono bušenje. Naftne i plinske bušotine se trenutno buše metodom rotacionog bušenja. Kod rotacionog bušenja dolazi do uništenja stijene zbog rotacionog svrdla. Pod težinom alata, svrdlo ulazi u stijenu i pod utjecajem okretnog momenta uništava stijenu. Obrtni moment se prenosi na svrdlo pomoću rotora postavljenog na ušću bušotine kroz bušaću kolonu. Ova metoda bušenja naziva se rotaciono bušenje. Ako se obrtni moment prenosi na svrdlo iz dubinskog motora (turbobušilica, električna bušilica), tada se ova metoda naziva turbinsko bušenje.

Turbodrill - to je hidraulična turbina koju pokreće bušaći fluid koji se pumpama upumpava u bunar.

električna bušilica je zapečaćeni motor struja napaja se kablom sa površine.

Bušenje bunara se vrši pomoću opreme za bušenje (Sl. 33).

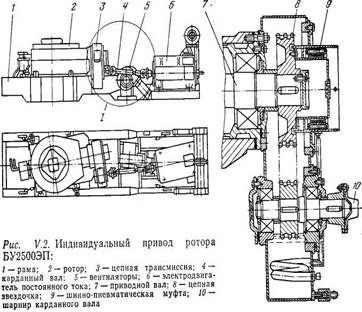

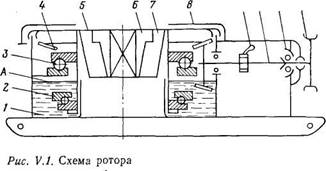

Uništavanje stijena se vrši uz pomoć svrdla (1) spuštenog na bušaće cijevi (20) na dno. Rotacijsko kretanje svrdla prenosi se motorom u bušotini (22) ili rotorom (13) kroz bušaću kolonu (rotaciono bušenje). Rotor je montiran na ušću bušotine. Niz bušaćih cijevi sastoji se od cilindra kvadratnog presjeka (11) (koji se u praksi naziva kvadrat) i bušaćih cijevi (20) spojenih s njom potporom (19). Niz bušaće cijevi prolazi kroz rotor i vješa se na kuku (9) opreme za bušenje. Rotacijsko kretanje niza bušaće cijevi sa svrdlom vrši se kroz rotor (Sl. 41). Rotor predstavlja konusni zupčanik lanac pokretan dizelskim ili električnim motorom. U unutrašnjoj šupljini ležišta (1) rotora na ležaju je postavljen sto (2) sa konusnim zupčanikom, koji je u zahvatu sa konusnim zupčanikom postavljenim na osovinu (6). Na drugom kraju osovine (nije prikazano na slici) je montiran lančani točak preko kojeg se rotacija stola prenosi sa motora. Sto rotor ima rupu u sredini, čiji promjer ovisi o maksimalnoj veličini svrdla koja se kroz njega provlači prilikom spuštanja ili podizanja bušaće kolone. Nakon spuštanja bušaćih cijevi svrdlom, dva umetka (4) se ubacuju u otvor stola rotora, a unutar njih dvije stege (3) koje čine rupu kvadratnog presjeka. U ovoj rupi se nalazi cev za vođenje, takođe kvadratnog presjeka.

On opaža obrtni moment sa stola rotora i slobodno se kreće duž ose rotora. Rotirajući sto je zaštićen kućištem (5). Saplitanje i zadržavanje

Rice. 33. Instalacija za bušenje bunara

na težinu niza bušaćih cijevi izvode se mehanizmom za podizanje. Mehanizam za podizanje sastoji se od vučne konstrukcije 4 (vidi sliku 33), električnog ili dizel motora (pogona) (5), sistema opreme (7), pokretnog bloka (8), krunskog bloka (gornjeg bloka), okretni (6) i kuka (9). Kao okvir dizalice mehanizma za dizanje služi bušilica (12). Da bi se smanjila sila na čelično uže (7) sistema za kretanje, koristi se sistem lančane dizalice.

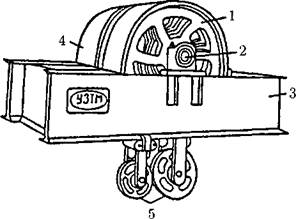

Polyspast - to je sistem pokretnih i fiksnih blokova kroz koje se provlači čelično uže. Jedan kraj užeta je fiksiran na glavi bunara, dok je drugi kraj namotan na bubanj vitla (uže za trčanje). Na gornjem nosećem dijelu bušaće opreme ugrađen je blok fiksnih valjaka koji se naziva krunski blok(Sl. 34).

Rice. 34. Krunski blok: 1 - remenice; 2 - osovina; 3 - okvir; 4 - sigurnosni poklopac; 5 - pomoćne remenice

Pokretni blok se zove tackled blok (Sl. 35). Najčešće se krunski blok sastoji od šest valjaka sa žljebovima za žičano uže, a pokretni blok se sastoji od pet valjaka sa žljebovima. Na taj način bunar izlazi na površinu, gdje kroz žlijebove (14) ulazi u sistem. postrojenja za tretman. U sistemu postrojenja za prečišćavanje, bušotina se čisti od čestica kamena, ponovo ulazi u prijemni rezervoar (18) i proces bušenja se nastavlja.

Kod turbinske metode bušenja, tekućina za bušenje je radna tekućina za pogon hidrauličnog motora za bušenje - turbobušilice.

Tekućina za bušenje obavlja niz važnih funkcija prilikom bušenja bunara. Uz stalnu cirkulaciju tokom bušenja, tečnost za bušenje hladi konuse burgije, izvlači čestice uništene stene sa dna bušotine na površinu, sprečava moguće emisije nafte i gasa tokom procesa bušenja i sprečava urušavanje i uništavanje zidova. bušotine tokom bušenja. Za svako polje, u zavisnosti od rudarskih i geoloških uslova, strukture i sastava stena, ležišnog pritiska itd. pripremljena je odgovarajuća tečnost za bušenje. Formulacija i sastav tečnosti za bušenje moraju biti specificirani u tehničkom projektu za bušenje bušotine. Tečnost za bušenje mora biti dovoljno pokretna, dobro zadržati čestice uništene stijene, ne filtrirati se u stijene itd. U osnovi se kao tečnost za bušenje koristi rastvor isplake, koji se priprema po posebnoj recepturi, tj. rastvor gline u vodi sa odgovarajućim aditivima. Ponekad se koriste otopine na bazi ulja.

Tokom bušenja, kada kelly (kvadrat) uđe u otopinu do svoje pune dužine, alat za bušenje se podiže iz bušotine za dužinu kvadrata pomoću vitla i vješa se pomoću elevatora ili klinova na osovina rotora. Vodeća cijev (kvadrat) se odšrafljuje zajedno sa zakretnom i spušta u obložnu cijev unaprijed postavljenu u kosoj bušotini tzv. pit. Dužina jame treba biti jednaka dužini vodeće cijevi. Jama se buši pre početka bušenja bušotine u desnom uglu derika. Zatim se bušaća kolona gradi tako što se na nju zašrafi dvocijev (dvije zašrafljene između kućišta, sila na užetu za trčanje bit će deset puta manja od stvarne težine bušaće kolone koja se podiže.

Tokom procesa bušenja potrebno je rotirati cijev bušaće cijevi sa svrdlom i istovremeno u ove cijevi unositi tekućinu za bušenje kako bi se izbušena stijena izvela. U tu svrhu između kuke (9) i kvadrata (11) montira se (ovješen) poseban uređaj koji se naziva okretni(6). Da bi stenu uništenu u donjoj rupi izneli na površinu, ohladiti svrdlo, aktivirati motore u bušotini (turbobušilice) u bušotini, stalno cirkuliše glinast rješenje. Isplaka za bušenje, pripremljena na površini, iz rezervoara (18) se uzima klipnom pumpom za bušenje (16) sa motorom (17) i kroz injekcioni cevovod (15) kroz specijalno savitljivo crevo visokog pritiska (10) ispod Pritisak se dovodi preko okretaja u bušaće cijevi.

Okretni sastoji se od šupljeg tijela, unutar kojeg se nalazi horizontalna potporna platforma sa potisnim kotrljajućim ležajem, na koju se oslanja rotirajući dio - rotor, na koji je pomoću navojnih spojeva pričvršćena kolona bušaće cijevi. U gornjem dijelu tijela okretaja, kroz mlaznicu se pumpa tekućina za bušenje, koja kroz šuplji rotor prolazi u bušaću kolonu. Izlazeći kroz rupe svrdla, tekućina za bušenje, miješajući se s česticama uništene stijene, uzdiže se kroz prsten

Rice. 35. Pokretni blok: 1 - pomicanje; 2 - remenice; 3 - osovina; 4 - sigurnosni poklopci; 5 - obrazi; 6 - minđuša

bušaće cijevi), izvadite je iz elevatora ili klinova, spustite u bunar do dužine dvocijevne, objesite elevatorima ili klinovima na sto rotora, podignite keli okretanjem iz otvora, pričvrstite ga na bušaće kolone, osloboditi bušaću kolonu iz klinova ili elevatora, spustiti svrdlo na donju rupu i bušenje bušotine se nastavlja.

Za zamjenu istrošenog svrdla drugim, alat za bušenje se podiže, svrdlo se zamjenjuje, alat sa svrdlom se spušta i nastavlja se bušenje bušotine. Kada se bubanj vitla okreće, uže za kretanje se namotava ili odmotava od bubnja, te se zbog toga podiže ili spušta pokretni blok sa kukom. Na kuku uz pomoć remena i elevatora okačena je bušaća traka koja se podiže ili spušta. Prilikom podizanja, alat za bušenje se uvija u sekcije, koje se nazivaju svijeće, i postaviti u kulu fenjer na svijećnjak. Sekcije, ili svijeće, imaju dužinu ovisno o visini bušaće opreme. Dakle, sa visinom tornja od 41 metar, dužina svijeća je 25-36 metara. Spuštanje bušaćeg alata (bušaćeg niza) u bunar vrši se obrnutim redoslijedom. Oprema za bušenje - ovo je metalna konstrukcija iznad bušotine za spuštanje i vađenje alata za bušenje sa svrdlom, bušaćih motora, obložnih cijevi, postavljanje bušaćih postolja nakon izvlačenja iz bušotine itd.

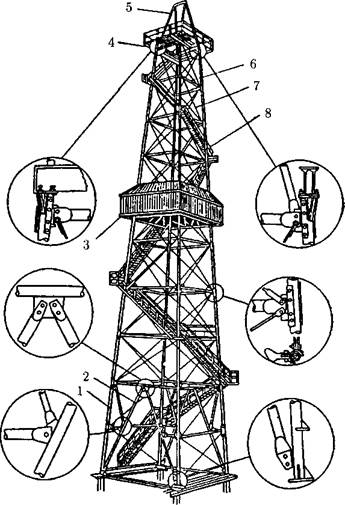

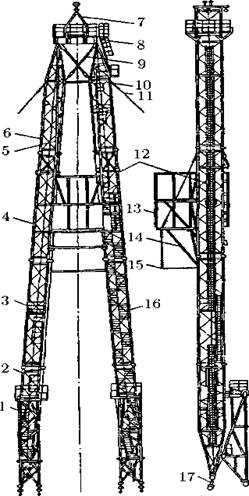

Towers release toranj(Sl. 36) i jarbol(Sl. 37).

Kula toranj BM-41 (sl. 37) je pravilna krnja tetraedarska metalna piramida. Sastoji se od četiri noge (1), kapije (2), balkona (3) gornjeg (jahaćeg) radnika, krune blok platforme (4), koza (5), poprečnih pojaseva (6), spojnica (7 ) i ljestve (8 ).

Stubovi jarbola proizvode se jednostruki i dvonosni A-oblika. Najčešće korišteni tornjevi u obliku slova A.

Toranj u obliku slova A (slika 37) sastoji se od nosača za podizanje (1), dijelova jarbola (2,3,4,6), protupožarnih stepenica (5), montažnih koza (7), okvira krunskog bloka ( 8), strije (9,10,14), momci (11), tunelske stepenice (12), balkon (13)

Rice. 36. Toranj VM-41: 1 - noga; 2 - kapija; 3 - balkon; 4 - platforma bloka ispod krune; 5 - koze za montiranje; 6 - poprečni pojasevi; 7 - spojnice; 8 - stepenice za marširanje

Rice. 37. Toranj jarbola tipa A: 1 - podizni stalak; 2, 3, 4, 6 - dijelovi jarbola; 5 - požarne stepenice; 7 - montažne koze za popravku krunskog bloka; 8 - okvir bloka ispod krune; 9, 10, 14 - strije; 11 - proteza; 12 - tunelske stepenice; 13 - balkon; 15 - sigurnosni pojas; 16 - stepenice u sredini leta; 17 - šarka

radni, sigurnosni pojas (15), merdevine (16), šarke (17).

Tornjevi se proizvode u nekoliko modifikacija. Glavne karakteristike stubova su nosivost, visina, kapacitet "skladišta" (mesto za postolje bušaćih cevi), dimenzije donjeg i gornjeg postolja, te težina (masa stuba).

Kapacitet podizanja stuba je maksimalno, maksimalno dozvoljeno opterećenje stuba u procesu bušenja bušotine. Visina tornja određuje dužinu svijeće koja se može izvaditi iz bunara, čija veličina određuje trajanje operacija okidanja.

Za bušenje bunara do dubine od 400-600 m koristi se derik visine 16-18 m, do dubine od 2000-3000 m - visine 42 m, a do dubine od 4000 do 6500 m - 53 m.

Kapacitet "prodavnice" pokazuje kolika je ukupna dužina bušaćih cijevi promjera 114-168 mm u njih. Dimenzije gornje i donje osnove karakterišu uslove bušaće posade, uzimajući u obzir postavljanje opreme za bušenje, alata za bušenje i sredstava za mehanizaciju operacija okidanja. Dimenzije gornje osnove kula su 2x2 ili 2,6x2,6 m, a donje 8x8 ili 10x10 m.

Ukupna masa uređaja za bušenje je desetine tona.

Za mehanizaciju operacija okidanja koriste se sistem za kretanje i vučna konstrukcija. Pokretni sistem se sastoji od stacionarnog krunskog bloka (sl. 34), koji je ugrađen u gornji deo bušaće opreme, pokretnog bloka (sl. 35), spojenog na krunski blok sa pokretnim užetom, čiji je jedan kraj pričvršćen je za bubanj vitla, a drugi kraj je fiksiran na kuku za bušenje. Tackle sistem je lančana dizalica (blok sistem) dizajnirana da smanji napetost užeta za hvatanje i da smanji brzinu spuštanja alata za bušenje, omotača i bušaćih cijevi.

Alat za bušenje je okačen na kuku: pri bušenju, uz pomoć okretaja, i pri operacijama okidanja, uz pomoć priveznica i elevatora (Sl. 38). Izvlačenje se koristi za:

"*%" 1) držati na težini alata za bušenje; *" " 2) spuštanje i podizanje bušaćih i obložnih cijevi.

Rice. 38. Šema ovjesa bušaće cijevi tokom operacija okidanja: a - shema; b - elevator: 1 - bušaća cijev; 2 - lift; 3 - veza

Oprema za bušenje je opremljena vučenjem određenog kapaciteta. Za mehanizaciju uvrtanja i odvrtanja alatnih spojeva bušaćih cevi koriste se automatske kliješta za bušenje AKB-ZM i kliješta za vješanje PKB-1, pneumatska klinasta hvataljka PKR-560 za mehanizovano hvatanje i otpuštanje bušaćih cijevi. Ključ AKB-ZM (Sl. 39) je ugrađen između vitla i rotora 4 na temelju.

Glavni dijelovi ključa su blok ključeva 1, kolica sa pneumatskim cilindrima 2, postolje 3 i kontrolna tabla 4.

Uvrtanje i odvrtanje bušaćih cijevi vrši se pomoću bloka ključa postavljenog na nosač, koji se pomiče uz pomoć dva pneumatska cilindra duž vodilica: ili prema bušaćoj cijevi ugrađenoj u rotor, ili od nje. Stezni uređaji, kao i mehanizam za pomeranje bloka ključeva, pokreću se pneumatskim cilindrima koji se aktiviraju sa kontrolne table 4. U tu svrhu se komprimovani vazduh dovodi u sistem iz prijemnika.

Rice. 39. Ključ za bušenje AKB-ZM: 1 - blok ključa; 2 - kolica sa pneumatskim cilindrima; 3 - stalak; 4 - kontrolna tabla

Nedavno su proizvedeni ključevi AKB-ZM2, čiji je dizajn zasnovan na ključevima AKB-ZM. Na bazi kliješta za bušenje AKB-ZM2 razvijena je i masovno proizvedena kliješta AKB-ZM2-E2 sa dvostranim električnim pogonom rotatora u fabrici Ižnjeftemaš (Izhevsk).

| Karakteristično | AKB-ZM2 | AKB-ZM2-E2 |

| Nominalni promjer ušrafljenih (odšrafljenih) cijevi, mm: kućište za bušenje | 108-216 114-194 | 108-216 114-194 |

| Rotator drive | pneumatski motor | email motor |

| Frekvencija rotacije uređaja za stezanje cijevi, o/min: pri prvoj brzini pri drugoj brzini | 60-105 | |

| Obrtni moment dopune (prekidanja) (kNm): pri prvoj brzini, ne manji od: pri drugoj brzini, ne manji od: maksimalnog (sa dva ili tri pričvršćivanja) | 1,2 30 | 1,25 2,5 |

| Pogonska snaga, kW | 15/7,5 | |

| Pritisak vazduha u mreži, MPa | 0,7-0,9 | 0,7-0,9 |

| Ukupne dimenzije, mm Blok ključeva sa nosačem i stubom Upravljačka ploča Upravljačka stanica | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

| Ključna masa, kg |

Glavni mehanizam koji obavlja operacije uvrtanja i odvrtanja cijevi je blok ključeva.

Na vodilicama, blok ključa se pomiče duž nosača pod djelovanjem dva pneumatska cilindra dvostrukog djelovanja, osiguravajući dovod steznog uređaja do bušaće cijevi i uklanjanje iz nje. Rotacija uređaja za stezanje cijevi ključnog bloka - od zračnog motora kroz mjenjač. Nosač se slobodno okreće u gornjem dijelu stuba, a njegov položaj tokom rada je fiksiran. Kočija sa blokom ključeva može se kretati duž stuba po visini. Ključ je donjim dijelom žice čvrsto pričvršćen za bazu bušaće opreme. Upravljačka ploča omogućava daljinsko upravljanje radom ključa.

Obim ključa AKB-ZM2-E2 i opseg zavrtanja-odvrtanja priključaka je sličan ključu AKB-ZM2.

Ključ PKB-1 je okačen u opremu za bušenje na užetu. Visina njegovog ovjesa regulirana je pneumatskim cilindrom sa kontrolne ploče.

Posljednjih godina, za mehanizaciju procesa nabijanja i lomljenja bušaćih i obložnih cijevi pri bušenju naftnih i plinskih bušotina razvijena je i koristi se automatska dvobrzinska bušaća kliješta sa pneumatskim pogonom AKB-4. , koji je razvijen na bazi korišćene kliješta AKB-ZM2 i ima visok koeficijent unifikacije sa njim. Ključ je jednostavan za rukovanje i održavanje, pouzdan u radu.

Prednosti baterije ključa-4:

Visok obrtni moment - 70 kNm - omogućava vam da radite bez upotrebe mašinskih ključeva;

Zakretni moment se primjenjuje na spoj koji se zavrta bez udara, zbog čega se habanje bušaćih cijevi i krekera samog ključa značajno smanjuje;

Ograničivač obrtnog momenta instaliran na ključu omogućava vam da uspostavite veze sa unapred određenim momentom, po dostizanju kojeg se zračni motor isključuje.

Tehničke karakteristike baterije-4:

1. Nazivni promjer cijevi koje se ušrafljuju ili odvrću, mm

bušenje - 108-216; kućište - 114-194;

2. Pogon rotatora - klipni pneumatski motor;

3. Pogonska snaga, kW-13;

4. Pritisak vazduha u mreži, MPa - 0,7-1,0; ,sh5. Obrtni moment, kNm: i "i pri prvoj (brzi) brzini - 5,0;

% pri drugoj (sporoj) brzini - 70,0;

6. Ukupne dimenzije, mm

blok ključeva sa nosačem i stubom 1780x1230x2575; "kontrolna tabla 870x430x 1320;

težina ključa, kg - 2700.

; PKR-560 pneumatska klinasta hvataljka se koristi za mehaničko hvatanje i oslobađanje bušaćih i obložnih cijevi. Montira se u rotor i ima četiri klina kojima se upravlja putem daljinskog upravljača pomoću pneumatskog cilindra. , Prilikom bušenja bunara koriste se i okret, muljne pumpe, tlačno crijevo i rotor.

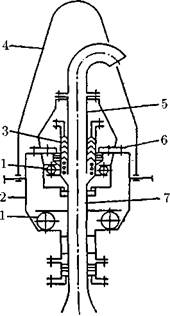

Okretni(Sl. 40) služi za povezivanje nerotirajućeg sistema za kretanje i bušaće kuke na rotirajuće bušaće cevi i za uvođenje tečnosti za ispiranje pod visokim pritiskom u njih.

blatne pumpe koriste se za ubrizgavanje tečnosti za bušenje u bušotinu. Prilikom bušenja bunara koriste se klipne dvocilindrične pumpe dvostrukog djelovanja.

Trenutno je postrojenje Izhneftemash savladalo proizvodnju muljnih pumpi NB 32, NB-50, NB-80, NB 125Izh (horizontalne dvocilindrične pumpe dvostrukog djelovanja, pogonjene integriranim reduktorom).

Pumpe NB32, NB50, NB80 se koriste za pumpanje tekućine za ispiranje (voda, mulj) u bunare.

pirinač. 40. Okretni: 1 - ležajevi; 2 - tijelo; 3 - uljne brtve; 4 - veza; 5 - tlačna cijev; 6 - poklopac kućišta; 7 - prtljažnik

bušotina, tokom geoloških istraživanja i strukturno istražnog bušenja na

nafte i gasa.

Pumpa NB 125Izh se koristi:

Za ubrizgavanje tekućine za ispiranje prilikom bušenja naftnih i plinskih bušotina;

za ubrizgavanje tečnog medija pri izvođenju operacija ispiranja i ceđenja u procesu remonta bušotine;

za ubrizgavanje vode, rastvora polimera u produktivnu formaciju za intenziviranje proizvodnje nafte; za pumpanje raznih neagresivnih tekućina, uključujući naftu.

Specifikacije pumpe.

| Naziv pumpe | Hod klipa, mm | Visina usisavanja, m |

| NB32 | ||

| NB50 | ||

| NB80 | ||

| NB125 |

Tlačne i dovodne pumpe.

| Naziv pumpe | snaga, kWt | Zamjenjivi promjer čahure, mm | Zapremina, m 3 / sat | Maksimalni pritisak, MPa | Broj dvostrukih udaraca u minuti |

| NB32 | 15,8 | 4,0 | |||

| 20,9 | 4,0 | ||||

| 26,3 | 3,2 | ||||

| 32,4 | 2,6 | ||||

| NB50 | 20,9 | 6,3 | |||

| 26,3 | 5,0 | ||||

| 32,0 | 4,1 | ||||

| 39,6 | 3,4 | ||||

| NB80 | 19,8 | 10,0 | |||

| 26,0 | 8,0 | ||||

| 32,7 | 6,3 | ||||

| 40,3 | 5,2 | ||||

| 50,4 | 4,3 | ||||

| NB 125IZH | 25,2 | 17,0 | |||

| 32,0 | 13,0 | ||||

| 43,5 | 10,0 | ||||

| 54,0 | 8,8 | ||||

| NB 125IZH WT. | 33,0 | 13,0 | |||

| 42,0 | 10,0 | ||||

| 57,0 | 7,5 | ||||

| 71,0 | 6,0 |

Na bazi muljnih pumpi fabrika proizvodi pumpne jedinice ANB 22, AN-50 i AN-125.

Pumpne jedinice se sastoje od okvira na koji je ugrađena muljna pumpa, elektromotor i klinasti remen.

ANB 22 jedinica ima mjenjač s tri brzine koji vam omogućava promjenu protoka pumpe u širokom rasponu.

Pored navedenih pumpi, postrojenje je ovladalo i proizvodi pumpu za cementiranje NTs 320. NTs 320 je horizontalna dupla klipna pumpa dvostrukog djelovanja sa integriranim pužni zupčanik, namenjen za injektiranje tečnih medija (glina, cement, rastvori soli) tokom operacija ispiranja i ceđenja i cementiranja naftnih i gasnih bušotina tokom njihovog bušenja i remonta.

Dizajn pumpe je razvijen na bazi 9T pumpe.

Korisna snaga pumpe je 108 kW.

Omjer prijenosa par crva - 22.

Pritisak i zapreminski protok pumpe.

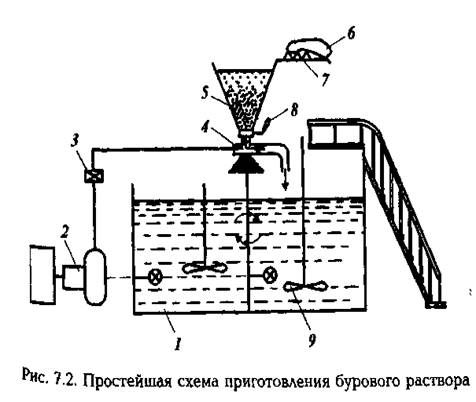

Crevo pod pritiskom(crijevo za bušenje) služi za dovod tekućine za ispiranje pod pritiskom do okretnice.