Informații generale despre forarea puțurilor de petrol și gaze

Există mai multe moduri de găurire, dar găurirea mecanică și-a găsit aplicație industrială. Forajul mecanic este împărțit în percuţieȘi rotativ.

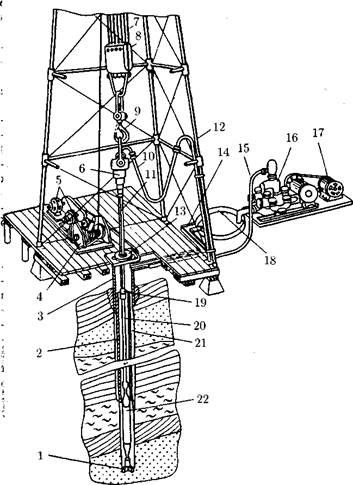

În găurirea cu percuție (Fig. 31), unealta de foraj constă dintr-un bit 1, o tijă de șoc 2, un dispozitiv de blocare a cablului 3. Pe puțul de foraj este instalat un catarg 12, care are un bloc 5 în partea superioară, o tragere. rolă a balansierului 6, o rolă auxiliară 8 și un tambur al mașinii de găurit 11. Coarda este înfășurată pe tamburul 11 al mașinii de găurit. Instrumentul de foraj este suspendat pe o frânghie 4, care este aruncată peste blocul 5 al catargului 12. Când roțile dințate 10 se rotesc, biela 9, alternativ, ridică și coboară cadrul de echilibrare 6. Când cadrul este coborât, rola de tragere 7 trage frânghia și ridică instrumentul de foraj deasupra fundului puțului . Când cadrul este ridicat, frânghia este coborâtă, bitul cade pe față Fig. 31. Schema de șoc-frânghie și distruge stânca. Cilindricitatea celui de-al --lea foraj al sondei este asigurată prin rotirea burghiului

atunci când se ridică deasupra găurii de fund, datorită dezvoltării în timpul ridicării și răsucirii în timpul impactului bitului asupra stâncii. Pentru a curăța fundul de roca distrusă (nămol), se ridică o instalație de foraj

se coboară o unealtă din fântână și se coboară în el (un cilindru de tip găleată alungită cu o supapă în partea de jos). Când dispozitivul de evacuare este scufundat într-un amestec constând din rocă distrusă și lichid, supapa de la baler se deschide și dispozitivul de evacuare este umplut cu acest amestec, apoi se ridică. Când se ridică boilerul, supapa din partea inferioară se închide și amestecul se ridică la suprafață. Bailer-ul este coborât în puț până când gaura de fund este complet curățată de roca forată. După curățarea găurii de fund de butași, instrumentul de foraj este din nou coborât în puț și forarea puțului continuă. Pentru a preveni prăbușirea pereților puțului în timpul forajului, în el este coborât un șir de tubulare, constând din țevi metalice de carcasa conectate între ele prin filetare sau sudură. În procesul de adâncire a puțului, conducta de tubaj este construită și coborâtă, astfel încât procesul de foraj continuă până când șirul de tubaj devine imposibil de coborât. În acest caz, puțul este adâncit cu un pic de diametru mai mic, coborât prin prima șiră de tubaj. Și poate veni un moment în care al 2-lea sau al 3-lea șir de tubaj nu este coborât, apoi un alt diametru, mai mic, etc., este coborât până când se ajunge la adâncimea de proiectare a puțului. Metoda de foraj cu impact este utilizată la adâncimi mici la forarea puțurilor de apă, în industria cărbunelui și minier etc. În prezent, metoda impactului pentru forarea petrolului și puţuri de gaze nu se aplica.

Performanța găuririi cu percuție depinde în mare măsură de alegerea potrivita pentru un bit de tip rocă dat. Pentru găurirea rocilor moi și medii dure, se folosesc biți I (Fig. 32). Au o lamă largă și relativ subțire, cu o suprafață laterală în formă de I a lamei de daltă (Fig. 32). A). Pentru găurirea în roci dure, se folosesc dalte grele (Fig. 32 b). La foraj în roci dure fracturate se folosesc bucăți încrucișați (Fig. 32 c).

O creștere a înălțimii căderii sculei duce la o creștere a eficienței impactului, dar în acest caz numărul de impacturi pe unitatea de timp scade. Practica a arătat că lungimea optimă a cursei rolei de retragere este de 350-1000 mm, iar numărul de curse pe minut este de 40-50.

Orez. 32. Bite pentru gaurire cu impact: 1 - lama; 2 - gat; 3 - cap filetat; 4 - lama; 5 - fir; A- unghiul vârfului lamei

Pentru a crește eficiența forării cu percuție, este necesar să curățați imediat fundul puțului de tăieturi de foraj.

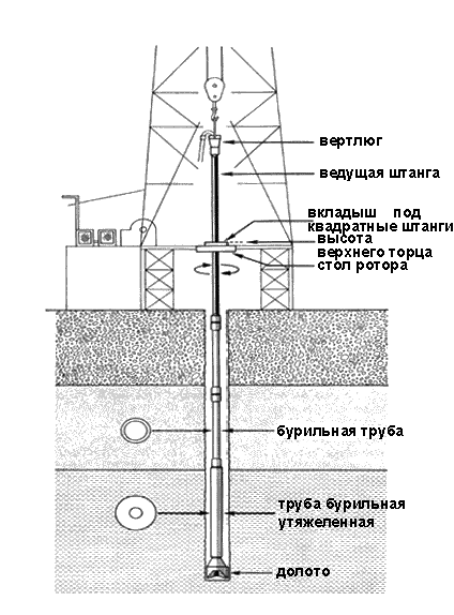

Foraj rotativ. Sondele de petrol și gaze sunt forate în prezent folosind metoda de foraj rotativ. În forajul rotativ, distrugerea rocii are loc datorită burghiului rotativ. Sub greutatea sculei, bitul intră în rocă și, sub influența cuplului, distruge roca. Cuplul este transmis bitului prin intermediul unui rotor montat pe capul sondei prin garnitura de foraj. Această metodă de găurire se numește găurire rotativă. Dacă cuplul este transmis burghiului de la un motor de foraj (turboburghiu, burghiu electric), atunci această metodă se numește foraj cu turbină.

Turbodrill - este o turbină hidraulică antrenată de un fluid de foraj pompat în puț de pompe.

Bormasina electrica este un motor etanș electricitate este alimentat prin cablu de la suprafata.

Forarea puțurilor se realizează cu ajutorul unei instalații de foraj (Fig. 33).

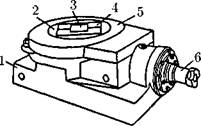

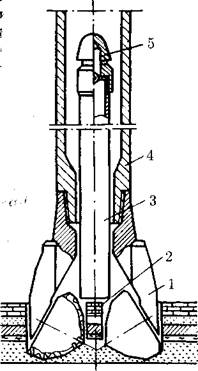

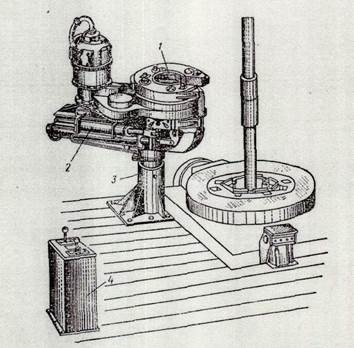

Distrugerea rocilor se realizeaza cu ajutorul unui burit (1) coborat pe tevi de foraj (20) pana in jos. Mișcarea de rotație a burghiului este transmisă de un motor de foraj (22) sau de un rotor (13) prin garnitura de foraj (foraj rotativ). Rotorul este montat pe capul sondei. Garnitura de țevi de foraj constă dintr-o secțiune pătrată kelly (11) (numită pătrat în practică) și țevi de foraj (20) conectate la acesta printr-un sub (19). Coarda de țevi de foraj trece prin rotor și este atârnată de cârligul (9) al instalației de foraj. Mișcarea de rotație a șirului țevii de foraj cu burghiul se realizează prin rotor (Fig. 41). Rotor reprezintă angrenaj conic lanț acționat de motor diesel sau electric. În cavitatea interioară a patului (1) al rotorului, pe un rulment este montată o masă (2) cu roată conică, care se cuplează cu o roată conică montată pe arborele (6). La celălalt capăt al arborelui este montată o roată de lanț (neprezentată în figură), prin care se transmite rotația mesei de la motor. Masa rotorului are o gaură în centru, al cărei diametru depinde de dimensiunea maximă a burghiului care este trecut prin ea la coborârea sau ridicarea garniturii de foraj. După coborârea țevilor de foraj cu un burghiu, în orificiul mesei rotorului sunt introduse două inserții (4) și în interiorul lor sunt introduse două cleme (3), care formează o gaură cu secțiune pătrată. În această gaură se află o conductă de conducere, tot de secțiune pătrată.

Acesta percepe cuplul de pe masa rotorului și se mișcă liber de-a lungul axei rotorului. Masa rotativă este protejată de o carcasă (5). Împiedică și ținere

Orez. 33. Instalatie pentru forarea unui put

asupra greutății șirurilor de țevi de foraj se realizează printr-un mecanism de ridicare. Mecanismul de ridicare constă dintr-un dispozitiv de tracțiune 4 (vezi fig. 33), un motor electric sau diesel (acționare) (5), un sistem de echipare (7), un bloc de mișcare (8), un bloc coroană (bloc superior), un pivotant (6) și cârlig (9). Un bascul de foraj (12) servește drept cadru pentru palanul mecanismului de ridicare. Pentru a reduce forța asupra cablului de oțel (7) al sistemului de deplasare, se utilizează un sistem de ridicare cu lanț.

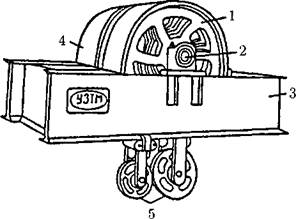

Polyspast - este un sistem de blocuri mobile și fixe prin care se trece o frânghie de oțel. Un capăt al frânghiei este fixat la capul sondei, în timp ce celălalt capăt este înfășurat pe tamburul troliului (frânghie de rulare). Pe partea superioară de susținere a instalației de foraj este instalat un bloc de role fixe, care se numește blocul coroanei(Fig. 34).

Orez. 34. Bloc coroana: 1 - scripete; 2 - axa; 3 - cadru; 4 - capac de siguranta; 5 - scripete auxiliare

Blocul în mișcare este numit abordat bloc (Fig. 35). Cel mai adesea, blocul de coroană este format din șase role cu caneluri pentru cablul de sârmă, iar blocul de călătorie este format din cinci role cu caneluri. În acest fel, puțul ajunge la suprafață, unde intră în sistem prin jgheaburi (14) facilitati de tratament. În sistemul instalațiilor de tratare, fluidul de foraj este curățat de particule de rocă, reintră în rezervorul de recepție (18), iar procesul de foraj continuă.

Cu metoda de foraj cu turbină, fluidul de foraj este fluidul de lucru pentru antrenarea motorului hidraulic de foraj - turboforator.

Fluidul de foraj îndeplinește o serie de funcții importante atunci când forează un puț. Cu circulație constantă în timpul forajului, fluidul de foraj răcește conurile burghiului, aduce particulele de rocă distrusă de la fundul puțului la suprafață, previne posibilele emisii de petrol și gaze în timpul procesului de foraj și previne prăbușirea și distrugerea pereților. a sondei în timpul forajului. Pentru fiecare câmp, în funcție de condițiile miniere și geologice, structura și compoziția rocilor, presiunea lacului de acumulare etc. se prepară fluidul de foraj corespunzător. Formularea și compoziția fluidului de foraj trebuie specificate în proiectul tehnic pentru forarea sondei. Fluidul de foraj trebuie să fie suficient de mobil, să rețină bine particulele de rocă distrusă, să nu fie filtrat în roci etc. Practic, ca fluid de foraj se folosește o soluție de noroi, care se prepară după o rețetă specială, adică. o soluție de argilă în apă cu aditivi corespunzători. Uneori se folosesc soluții pe bază de ulei.

În timpul forajului, când kellyul (pătratul) intră în soluție pe toată lungimea sa, unealta de foraj este ridicată din puț pe lungimea pătratului cu ajutorul unui troliu și suspendată cu un lift sau pene pe arborele rotorului.Țeava de conducere (pătrată) se deșurubează împreună cu pivotul și se coboară în țeava de carcasă instalată în prealabil într-un puț înclinat, numit groapă. Lungimea gropii trebuie să fie egală cu lungimea conductei de conducere. Groapa este forată înainte de începerea forării puțului din colțul din dreapta al forței. Apoi garnitura de foraj este construită prin înșurubarea unei două țevi pe ea (două înșurubate între carcasă, forța asupra funiei de rulare va fi de zece ori mai mică decât greutatea reală a garniturii de foraj ridicată.

În timpul procesului de foraj, este necesar să rotiți șirul țevii de foraj cu un pic și, în același timp, să introduceți fluid de foraj în aceste țevi pentru a efectua roca forată. În acest scop, între cârligul (9) și pătratul (11) este montat (suspendat) un dispozitiv special care se numește pivotant(6). Pentru a aduce roca distrusă în gaura de jos la suprafață, răciți burghia, acționați motoare de fond (turboforatoare) într-un puț de foraj, circulă constant argilos soluţie. Nămolul de foraj, pregătit la suprafață, este preluat din rezervor (18) de o pompă de foraj cu piston (16) cu un motor (17) și prin conducta de injecție (15) printr-un furtun flexibil special. presiune ridicata(10) sub presiune este introdus prin pivot în țevile de foraj.

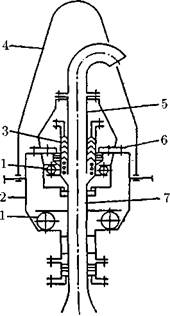

Rotire constă dintr-un corp gol, în interiorul căruia se află o platformă de sprijin orizontală cu un rulment axial, pe care se sprijină partea rotativă - rotorul, de care se atașează șirul țevii de foraj cu ajutorul racordurilor filetate. În partea superioară a corpului pivotului, fluidul de foraj este pompat prin duză, care trece prin rotorul tubular în garnitura de foraj. Ieșind prin orificiile bitului, fluidul de foraj, amestecându-se cu particulele de rocă distrusă, se ridică prin inelare.

Orez. 35. Bloc de deplasare: 1 - traversare; 2 - scripete; 3 - axa; 4 - huse de siguranță; 5 - obraji; 6 - cercel

țevi de foraj), scoateți-l din lift sau pene, coborâți-l în puț până la lungimea unei două țevi, agățați-l cu elevatoare sau pene pe masa rotorului, ridicați kellyul cu un pivot din gaură, înșurubați-l la garnitura de foraj, eliberați garnitura de foraj din pene sau elevator, coborâți burghia la fundul gaurii și forarea puțului continuă.

Pentru a înlocui un burghiu uzat cu altul, se ridică unealta de foraj, se înlocuiește burghiul, se coboară unealta cu burghiu și se continuă forarea puțului. Când tamburul troliului se rotește, frânghia de deplasare este înfășurată sau desfășurată din tambur și, din această cauză, blocul de deplasare cu cârligul este ridicat sau coborât. La cârlig, cu ajutorul chingilor și a unui lift, se suspendă un șir de foraj care urmează să fie ridicat sau coborât. La ridicare, instrumentul de foraj este înșurubat în secțiuni, care sunt numite lumanari,și așezat în felinarul turnului pe un sfeșnic. Secțiunile, sau lumânările, au o lungime în funcție de înălțimea instalației de foraj. Deci, cu o înălțime a turnului de 41 de metri, lungimea lumânărilor este de 25-36 de metri. Coborârea instrumentului de foraj (snur de foraj) în puț se efectuează în ordine inversă. Instalație de foraj - aceasta este o structură metalică deasupra puțului pentru coborârea și recuperarea unei unealte de foraj cu un burghiu, motoare de fund, țevi de tubaj, plasarea suporturilor de foraj după ce sunt scoase din puț etc.

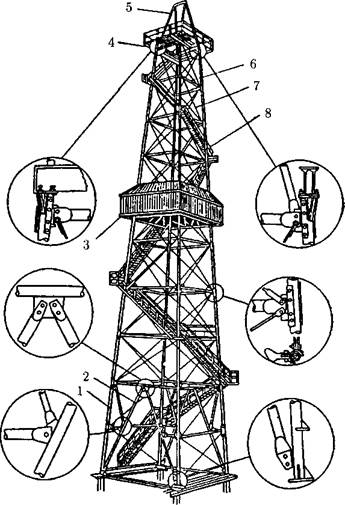

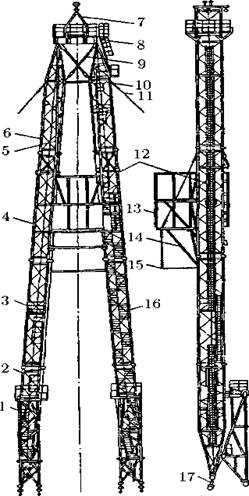

Eliberarea turnurilor turn(Fig. 36) și catarg(Fig. 37).

Turnul turn BM-41 (Fig. 37) este o piramidă metalică tetraedrică trunchiată obișnuită. Este alcătuit din patru picioare (1), o poartă (2), un balcon (3) al lucrătorului superior (călărit), o platformă bloc coroană (4), capre (5), curele transversale (6), cuple (7). ) și o scară de zbor (8 ).

Turnurile de catarg sunt produse cu un singur suport și cu două suporturi în formă de A. Cele mai utilizate turnuri în formă de A.

Turnul catargului în formă de A (Fig. 37) constă dintr-un suport de ridicare (1), secțiuni de catarg (2,3,4,6), o scăpare de incendiu (5), montaj capre (7), un cadru bloc coroană ( 8), vergeturi (9,10,14), băieți (11), scări de tunel (12), balcon (13)

Orez. 36. Turnul VM-41: 1 - picior; 2 - poarta; 3 - balcon; 4 - platforma bloc subcorona; 5 - montare capre; 6 - curele transversale; 7 - cuple; 8 - scările de marș

Orez. 37. Turn catarg tip A: 1 - suport de ridicare; 2, 3, 4, 6 - secțiuni de catarg; 5 - evacuare de incendiu; 7 - montaj capre pentru repararea blocului coroanei; 8 - cadru bloc sub-coroană; 9, 10, 14 - vergeturi; 11 - bretele; 12 - scari de tunel; 13 - balcon; 15 - centura de siguranta; 16 - scari la mijlocul zborului; 17 - balama

de lucru, centură de siguranță (15), scări la mijlocul zborului (16), balama (17).

Turnurile sunt produse în mai multe modificări. Principalele caracteristici ale mașinii de foraj sunt capacitatea de transport, înălțimea, capacitatea „magazinelor” (un loc pentru standurile pentru țevi de foraj), dimensiunile bazelor inferioare și superioare și greutatea (masa turnului).

Capacitatea de ridicare a forei este sarcina maximă, maximă admisă pe foră în procesul de forare a unui puț. Înălțimea turnului determină lungimea lumânării care poate fi scoasă din puț, a cărei dimensiune determină durata operațiunilor de declanșare.

Pentru forarea puțurilor la o adâncime de 400-600 m, se folosește un derrick de 16-18 m înălțime, la o adâncime de 2000-3000 m - o înălțime de 42 m și la o adâncime de la 4000 la 6500 m - 53 m.

Capacitatea „magazinului” arată ce lungime totală a țevilor de foraj cu diametrul de 114-168 mm poate fi plasată în ele. Dimensiunile bazelor superioare și inferioare caracterizează condițiile echipajului de foraj, ținând cont de amplasarea echipamentelor de foraj, a sculelor de foraj și a mijloacelor de mecanizare a operațiunilor de declanșare. Dimensiunile bazei superioare a turnurilor sunt 2x2 sau 2,6x2,6 m, iar cele inferioare 8x8 sau 10x10 m.

Masa totală a instalațiilor de foraj este de zeci de tone.

Pentru mecanizarea operațiunilor de declanșare se utilizează un sistem de deplasare și o tragere. Sistemul de deplasare constă dintr-un bloc de coroană staționar (Fig. 34), care este instalat în partea superioară a instalației de foraj, un bloc de călătorie (Fig. 35), conectat la blocul de coroană cu o frânghie de călătorie, al cărui capăt este atașat de tamburul troliului, iar celălalt capăt este fixat fix la cârligul de foraj. Sistemul de fixare este un palan cu lanț (sistem bloc) conceput pentru a reduce tensiunea cablului de fixare și pentru a reduce viteza de coborâre a instrumentului de foraj, a carcasei și a țevilor de foraj.

O unealtă de foraj este suspendată de cârlig: la găurire, cu ajutorul unui pivot, și în timpul operațiunilor de declanșare, cu ajutorul chingilor și a unui elevator (Fig. 38). Desenul este folosit pentru:

"*%" 1) țineți greutatea instrumentului de găurit; *" " 2) coborârea și ridicarea țevilor de foraj și tubaj.

Orez. 38. Schema suspendării țevii de foraj în timpul operațiunilor de declanșare: A - sistem; b - lift: 1 - teava de foraj; 2 - lift; 3 - link

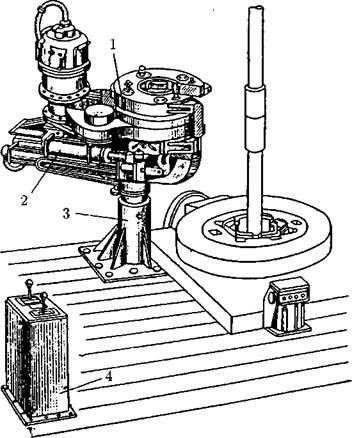

Instalația de foraj este echipată cu un dispozitiv de tracțiune de o anumită capacitate. Pentru mecanizarea înșurubarii și deșurubarii rosturilor de scule ale țevilor de foraj se folosesc clești de foraj automat AKB-ZM și clești de suspendare PKB-1, mâner pneumatic de pană PKR-560 pentru prinderea și eliberarea tevilor de foraj mecanizat. Cheia AKB-ZM (Fig. 39) este instalată între troliu și rotorul 4 pe fundație.

Principalele părți ale cheii sunt blocul de chei 1, căruciorul cu cilindri pneumatici 2, suportul 3 și panoul de comandă 4.

Înșurubarea și deșurubarea țevilor de foraj se efectuează cu ajutorul unui bloc cheie montat pe un cărucior, care se deplasează cu ajutorul a doi cilindri pneumatici de-a lungul ghidajelor: fie spre țeava de foraj instalată în rotor, fie departe de aceasta. Dispozitivele de prindere, precum și mecanismul de deplasare a blocului de chei, sunt alimentate de cilindri pneumatici activați de la panoul de comandă 4. În acest scop, aer comprimat este alimentat sistemului de la receptor.

Orez. 39. Cheie de gaurire AKB-ZM: 1 - bloc de chei; 2 - cărucior cu cilindri pneumatici; 3 - rack; 4 - panou de control

Recent, au fost produse chei AKB-ZM2, al căror design se bazează pe chei AKB-ZM. Pe baza cleștelui de foraj AKB-ZM2, cleștele AKB-ZM2-E2 cu o acționare electrică cu două fețe a rotatorului a fost dezvoltat și produs în serie la uzina Izhneftemash (Izhevsk).

| Caracteristică | AKB-ZM2 | AKB-ZM2-E2 |

| Diametrul nominal al țevilor înșurubate (deșurubate), mm: carcasă de găurire | 108-216 114-194 | 108-216 114-194 |

| Acționare rotativă | motor pneumatic | e-mail motor |

| Frecvența de rotație a dispozitivului de prindere a țevii, rpm: la prima turație la a doua turație | 60-105 | |

| Cuplu de completare (de rupere) (kNm): la prima turație, nu mai puțin de: la a doua turație, nu mai puțin de: maxim (cu două sau trei reatașări) | 1,2 30 | 1,25 2,5 |

| Putere de antrenare, kW | 15/7,5 | |

| Presiunea aerului în rețea, MPa | 0,7-0,9 | 0,7-0,9 |

| Dimensiuni totale, mm Bloc cheie cu cărucior și coloană Panou de comandă Stație de comandă | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

| Greutatea cheii, kg |

Principalul mecanism care efectuează operațiunile de înșurubare și deșurubare a țevilor este blocul cheie.

Pe patinele de ghidare, blocul cheie se deplasează de-a lungul căruciorului sub acțiunea a doi cilindri pneumatici cu dublă acțiune, asigurând alimentarea dispozitivului de strângere a țevii de foraj și îndepărtarea din acesta. Rotirea dispozitivului de prindere a țevii blocului de chei - de la motorul de aer prin cutia de viteze. Căruciorul se rotește liber în partea superioară a coloanei, iar poziția sa în timpul funcționării este fixă. Căruciorul cu blocul de chei se poate deplasa de-a lungul coloanei în înălțime. Cheia este atașată rigid de baza instalației de foraj prin partea inferioară a șirului. Panoul de control oferă control de la distanță al operațiunii tastei.

Domeniul de aplicare al cheii AKB-ZM2-E2 și gama de înșurubare-deșurubare a conexiunilor sunt similare cu cheia AKB-ZM2.

Cheia PKB-1 este suspendată în instalația de foraj pe o frânghie. Înălțimea suspensiei sale este reglată de un cilindru pneumatic de la panoul de control.

În ultimii ani, pentru mecanizarea proceselor de alcătuire și spargere a țevilor de foraj și a țevilor de tub la forarea puțurilor de petrol și gaze, a fost dezvoltat și utilizat un clește de foraj automat cu două viteze cu antrenare pneumatică AKB-4. , care este dezvoltat pe baza cleștii AKB-ZM2 folosit și are un coeficient ridicat de unificare cu acesta. Cheia este ușor de operat și întreținut, fiabilă în funcționare.

Avantajele bateriei cheie-4:

Cuplu mare - 70 kNm - vă permite să faceți fără utilizarea cheilor mașinii;

Cuplul este aplicat îmbinării pentru a fi înșurubat fără șoc, datorită căruia uzura țevilor de foraj și a spargerilor cheii în sine este redusă semnificativ;

Limitatorul de cuplu instalat pe cheie vă permite să faceți conexiuni cu un cuplu prestabilit, la atingerea căruia motorul de aer este oprit.

Caracteristicile tehnice ale bateriei-4:

1. Diametrul nominal al țevilor care se înșurubează sau se deșurubează, mm

foraj - 108-216; carcasă - 114-194;

2. Acționare rotativă - motor pneumatic cu piston;

3. Putere de antrenare, kW-13;

4. Presiunea aerului în rețea, MPa - 0,7-1,0; ,sh5. Cuplu, kNm: i "i la prima turație (rapidă) - 5,0;

% la a doua viteză (lentă) - 70,0;

6. Dimensiuni de gabarit, mm

bloc cheie cu cărucior și coloană 1780x1230x2575; "panou de control 870x430x 1320;

greutatea cheii, kg - 2700.

; Mânerul pneumatic cu pană PKR-560 este utilizat pentru prinderea și eliberarea mecanică a țevilor de foraj și tubaj. Este montat în rotor și are patru pene controlate de la telecomandă cu ajutorul unui cilindru pneumatic. , La forarea puțurilor, se mai folosesc un pivot, pompe de noroi, un furtun de presiune și un rotor.

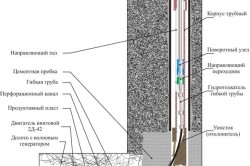

Rotire(Fig. 40) este utilizat pentru a conecta sistemul de deplasare nerotativ și cârligul de foraj la țevile de foraj rotative și pentru a introduce fluid de spălare la presiune înaltă în acestea.

pompe de noroi sunt folosite pentru a injecta fluid de foraj în puț. La forarea puțurilor, se folosesc pompe cu două cilindri cu piston cu dublă acțiune.

În prezent, uzina Izhneftemash a stăpânit producția de pompe de noroi NB 32, NB-50, NB-80, NB 125Izh (pompe orizontale cu două cilindri cu dublă acțiune, acționate cu un reductor integrat).

Pompele NB32, NB50, NB80 sunt folosite pentru pomparea fluidului de spălare (apă, noroi) în puțuri.

orez. 40. Rotativ: 1 - rulmenti; 2 - corp; 3 - garnituri de ulei; 4 - link; 5 - conducta de presiune; 6 - capac carcasa; 7 - portbagaj

bine, în timpul forajelor de explorare geologică și de explorare structurală pe

ulei si gaz.

Pompa NB 125Izh este utilizată:

Pentru injectarea fluidului de spălare la forarea puțurilor de petrol și gaze;

pentru pomparea mediilor lichide la efectuarea operatiilor de spalare si stoarcere in proces revizuire fântâni;

pentru injectarea apei, soluții polimerice într-o formațiune productivă pentru intensificarea producției de petrol; pentru pomparea diferitelor lichide neagresive, inclusiv ulei inundat.

Specificații pompe.

| Numele pompei | Cursa pistonului, mm | Înălțimea de aspirație, m |

| NB32 | ||

| NB50 | ||

| NB80 | ||

| NB125 |

Pompe de presiune și alimentare.

| Numele pompei | putere, kWt | Diametru bucșe înlocuibile, mm | Alimentare volumetrică, m 3 / oră | Presiune maximă, MPa | Numărul de curse duble pe minut |

| NB32 | 15,8 | 4,0 | |||

| 20,9 | 4,0 | ||||

| 26,3 | 3,2 | ||||

| 32,4 | 2,6 | ||||

| NB50 | 20,9 | 6,3 | |||

| 26,3 | 5,0 | ||||

| 32,0 | 4,1 | ||||

| 39,6 | 3,4 | ||||

| NB80 | 19,8 | 10,0 | |||

| 26,0 | 8,0 | ||||

| 32,7 | 6,3 | ||||

| 40,3 | 5,2 | ||||

| 50,4 | 4,3 | ||||

| NB 125IZH | 25,2 | 17,0 | |||

| 32,0 | 13,0 | ||||

| 43,5 | 10,0 | ||||

| 54,0 | 8,8 | ||||

| NB 125IZH WT. | 33,0 | 13,0 | |||

| 42,0 | 10,0 | ||||

| 57,0 | 7,5 | ||||

| 71,0 | 6,0 |

Pe baza pompelor de noroi, fabrica produce unități de pompare ANB 22, AN-50 și AN-125.

Unitățile de pompare constau dintr-un cadru pe care sunt instalate o pompă de noroi, un motor electric și o transmisie cu curele trapezoidale.

Unitatea ANB 22 are o cutie de viteze cu trei trepte care vă permite să modificați debitul pompei într-o gamă largă.

În plus față de pompele enumerate mai sus, instalația a stăpânit și produce o pompă de cimentare NTs 320. NTs 320 este o pompă orizontală cu dublu piston cu acțiune dublă, cu o pompă încorporată. unelte melcate, concepute pentru injectarea de medii lichide (argilă, ciment, soluții de sare) în timpul operațiunilor de spălare și stoarcere și cimentarea puțurilor de petrol și gaze în timpul forării și reviziei acestora.

Designul pompei este dezvoltat pe baza pompei 9T.

Puterea utila a pompei este de 108 kW.

Raport de transmisie pereche de vierme - 22.

Presiunea și debitul volumic al pompei.

Furtun de presiune(furtun de foraj) este utilizat pentru a furniza fluid de spălare sub presiune către pivot.

Rotor(Fig. 41) servește la rotirea garniturii de foraj la o frecvență de 30-300 rpm în timpul forajului, la perceperea cuplului de reacție al șirului, la menținerea greutății țevilor de foraj sau tubaj instalate pe masa acestuia, pe elevator sau pene. la alcătuirea lumânărilor în timpul operațiunilor dus-întors, pescuit și alte lucrări.

Orez. 41. Rotor: 1 - cadru; 2 - o masă cu o roată dințată întărită; 3 - cleme; 4 - garnituri; 5 - carcasă; 6 - arbore

Rotorul constă dintr-un cadru 1, în cavitatea interioară a căruia este montată pe un rulment o masă 2 cu o roată dinţată inelară întărită, un arbore 6 pe o parte şi o roată dinţată conică pe cealaltă parte, o carcasă 5 cu o suprafaţă ondulată exterioară. suprafață, căptușeli 4 și cleme 3 pentru conducta de conducere. În timpul funcționării, mișcarea de rotație de la troliu este transmisă arborelui prin intermediul unei transmisii cu lanț și este transformată într-o mișcare verticală de translație a țevii de conducere prinse în masa rotativă prin cleme.

Actuator furnizează putere troliului, pompelor de noroi și rotorului. Motorul de foraj al instalației de foraj este diesel, electric, diesel-electric și diesel-hidraulic.

Acționare diesel Se aplică în locurile de foraj unde nu există putere electrică de puterea necesară.

Acționare electrică ușor de instalat și de operat, fiabilitate ridicată și rentabilitate.

Diesel-electric un motor diesel care rotește un generator care, la rândul său, alimentează un motor electric.

Diesel-hidraulic antrenarea constă dintr-un motor cu ardere internă și o transmisie turbo. Puterea totală de antrenare a instalațiilor de foraj este de la 1000 la 4500 kW, care este distribuită antrenării pompelor de foraj și rotorului.

Sistemul de circulație servește la colectarea și purificarea nămolului de foraj uzat, pregătirea porțiunilor noi și pomparea nămolului curățat în puț.

Capete de burghiu

Dalta este un instrument de foraj pentru distrugerea mecanică a rocilor în procesul de forare a puțului. Utilizări de găurire rotativă cu lameȘi con biți.

Biții cu lame sunt biți de tăiere și forfecare concepute pentru găurirea rocilor vâscoase și plastice de duritate redusă (argile vâscoase, șisturi fragile etc.) și abrazivitate scăzută, cel mai des utilizate în forajul rotativ.

Biții conici sunt bucăți de tăiere și acțiune abrazivă cu duze de tăiere cu diamant sau aliaje dure. Cei mai des folosiți biți tricon.

Biții conici sunt utilizați în forajul rotativ pentru găurirea rocilor cu proprietăți fizice și mecanice diferite, inclusiv atunci când se alternează roci cu vâscozitate scăzută extrem de plastice cu roci de duritate medie.

Biții conici sunt fabricați din oțeluri de înaltă calitate cu tratament chimico-termic ulterior al pieselor cu uzură ridicată, iar dinții sunt fabricați din aliaje dure.

Dălți cu diamante. Biți de diamant sunt folosiți pentru găurirea rocilor dure. Muchiile tăietoare ale acestor biți sunt echipate cu diamante artificiale. Daltele cu diamante sunt spirală, radialăȘi călcat.În biți de diamant spiralat, partea de lucru are spirale echipate cu diamante artificiale și găuri de spălare. Biți de diamant în spirală sunt utilizați în forajul cu turbine pentru distrugerea rocilor cu abrazive redusă și mediu abrazive.

La biți radiali de diamant, suprafața de lucru este formată din margini radiale sub formă de sector, dotate cu diamante, iar între ele există găuri de spălare.

Acești biți sunt utilizați în forajele rotative și cu turbină pentru distrugerea rocilor dure și a rocilor slab abrazive de duritate medie.

Biți de diamant în trepte au o suprafață de lucru sub forma unei forme trepte. Biți în trepte sunt utilizați în metodele de foraj rotativ și cu turbină atunci când se forează roci moi și medii cu abrazive redusă.

Durata de viață și penetrarea pe bit a biților de diamant este mult mai lungă decât a altor bucăți. Datorită acestui fapt, numărul operațiunilor de declanșare în timpul forării puțului este redus.

Rezultate bune în producția de burghie, burghie armate cu diamante sintetice pentru forarea puțurilor verticale, direcționale, orizontale și puțurilor orizontale laterale au fost obținute la întreprinderea comună ruso-americană din Udmurtia JV „UDOL” („Bițe Udmurt”). Aici sunt produse peste 50 de dimensiuni standard de diferite biți, capete de miez și calibratoare:

a) dălți cu diamante diverse modele;

b) biți palete RDS cu dimensiuni de la 119 la 259 mm;

c) biţi cu freze din carbură PC;

d) biți bicentrici SR pentru foraj cu alezarea simultană a sondei de la 120,6x141,9 la 215,9xx250 mm;

D și e) capete de foraj pentru carotare, precum și prelevarea carotelor;> . proiectile pentru carotare în puțuri orizontale; o "e) calibratori.

Biții decentrați (bicentrici) sunt extrem de eficienți și de încredere. Rata de penetrare cu utilizarea lor crește de 3-5 ori.

Biți pentru carotare. Pentru întocmirea unei secțiuni stratigrafice, studierea caracteristicilor litologice ale rocilor productive, determinarea conținutului de petrol sau gaze în roci etc. în puțuri în timpul forajului sunt selectați stâlpi de rocă nedistrusă ai orizontului productiv (miez). Pentru prelevare și ridicare la suprafața miezului se folosesc bucăți speciale de carotare (Fig. 42). Un astfel de burghiu constă dintr-un cap de foraj (1) și un set de miez atașat de corpul capului de foraj prin intermediul unei conexiuni filetate. Capetele de foraj sunt conice, diamantate

și carbură. Frezele din capul de foraj sunt montate astfel încât roca din centrul fundului puțului de foraj să nu fie distrusă, datorită căreia se formează un miez (2). Capetele de foraj pentru forarea puțurilor cu carotare sunt produse în principal cu patru și șase conuri, deși există și opt conuri. În capetele de foraj cu diamant și aliaje dure, elementele de tăiere a rocii sunt amplasate astfel încât să permită acționarea rocilor distruse numai de-a lungul periferiei găurii de jos, lăsând un stâlp de rocă nedistrus în centru. Stâlpul de rocă în timpul forării ulterioare a puțului intră în setul de miez, care constă dintr-un corp (4) și un miez. 42. Schema aparatului ^ numit bit lonkovy: 1 - foraj purtător de sol. Gruntonoska obes-cap; 2 - miez; 3 - purtător de sol; păstrează siguranța miezului 4 - corpul setului de miez; 5 - în timpul forării unei puțuri, a unui robinet cu bilă și la ridicarea instrumentului de foraj

unealta la suprafata. În partea inferioară a dragului sunt instalate spărgătoare de miez și suporturi de miez, iar în partea superioară este montată o supapă cu bilă (5), care asigură trecerea fluidului din dragă atunci când acesta este umplut cu miez. Pentru eșantionarea carotelor se folosesc bucăți de miez cu un suport de sol amovibil și nedemontabil. Când se folosește un burghiu cu cap detașabil, suportul de pământ cu miezul este ridicat coborând în gaura de foraj.

șuviță de frânghie de oțel cu prindere. După ridicarea colectorului, se scoate un miez din dragă, se instalează o dragă eliberată de miez în jgheabul setului de miez și, după ce a coborât instrumentul de foraj, forarea se continuă cu prelevarea de miez în intervalul următor. Capetele de foraj pentru eșantionarea carotelor, produse de JV „UDOL”, asigură îndepărtarea miezului de 85-100%.

Țevi de foraj

Țevile de foraj la forarea puțurilor sunt utilizate pentru a transfera rotația burghiului în timpul forării rotative, pentru a furniza fluid de spălare turboforătorului în timpul forării cu turbine, pentru a crea o sarcină asupra burghiului, pentru a furniza fluid de foraj la fundul puțului pentru a răci burghiul, pentru a crește la suprafața rocii distruse, ridicați și coborâți burghiul, turboforghiul, burghiul electric, transportatorii de sol etc.

La forarea puțurilor se folosesc țevi de foraj din oțel (SBT) cu capete plantate în interior și în exterior, cu capete de legătură sudate, cu coliere de blocare, cu coliere de stabilizare, precum și țevi de foraj din aliaj ușor (LBT).

Țevile de foraj din oțel sunt fabricate din oțeluri carbon și aliate. Țevile de foraj cu capetele răsturnate în interior și în exterior cu un diametru de până la 102 mm și mai mult sunt produse în lungimi mai mari de 11,5 m. Țevile cu lungimea de 6 m sunt furnizate complet cu racorduri și țevi cu lungimea de 8 și 11,5 m. m sunt furnizate fără cuplaje. Pentru conectarea țevilor de foraj se folosesc încuietori de foraj: ZN - încuietori cu orificiu normal; ЗШ - încuietori cu un orificiu lat; ZU - încuietori cu un orificiu traversant mărit. Încuietorile ЗН și ЗШ sunt folosite pentru a conecta țevile de foraj cu capete răsturnate în interior, iar zăvoarele ZU sunt folosite pentru a conecta țevile de foraj cu capete răsturnate în exterior.

Țevile de foraj sunt produse cu un diametru exterior de 60, 73, 89, 102, 114, 127,140 și 169 mm și o grosime a peretelui de 7 până la 11 mm. Pentru a reduce numărul de înșurubare și deșurubare a țevilor în timpul operațiunilor dus-întors, țevile care utilizează cuplaje filetate

lupta se leagă pe secțiuni (lumânări). Secțiunile țevilor de foraj sunt interconectate la coborârea în puț folosind încuietori filetate speciale, care constau dintr-un niplu cu filet conic exterior și un cuplaj cu un filet conic intern.

Secțiunile interconectate ale țevii de foraj se numesc șir de foraj. Prima țeavă superioară dintr-un șir de foraj se numește kelly (profil pătrat). Ultima țeavă de foraj din partea inferioară se numește guler de foraj (DC), care este instalat deasupra burghiului. Gulerul de foraj este proiectat pentru a crește greutatea burghiului și a crește stabilitatea fundului garniturii de foraj. Este realizat dintr-o țeavă cu pereți groși. Utilizarea gulerelor de foraj vă permite să creați o sarcină pe gaura de jos cu un set de mai multe țevi cu pereți groși interconectate, îmbunătățind astfel condițiile de funcționare ale șirului de foraj. Pentru a reduce greutatea întregului șir de foraj la forarea puțurilor adânci, în loc de țevi de foraj din oțel, țevi de foraj din aliaje de aluminiu (un aliaj de aluminiu cu cupru și magneziu), care se numesc țevi de foraj din aliaj ușor (LBT), sunt folosite. Țevile de foraj din aliaj ușor sunt produse cu capete răsturnate la interior cu diametrul de 73, 93, 114, 129 și 147 mm. La capetele acestor conducte se taie un fir standard. Ele sunt conectate între ele cu ajutorul unor încuietori speciale din oțel. Utilizarea țevilor de foraj din aliaj ușor face posibilă reducerea greutății garniturii de foraj de aproape două sau mai multe ori. Țevile de foraj sunt produse la fabrici cu lungimea de 6,8 și 11,5 m. Lumânările sunt asamblate cu o lungime de 25-36 m.

Motoare de fund

Turbodrilluri. În forajul cu turbină, burghia este antrenată de un motor de foraj numit turboforator. Turbodrill - este un motor de fund care transformă energia fluxului de noroi în mișcare în mișcare mecanică- rotirea arborelui turboforatorului conectat la burghiu.

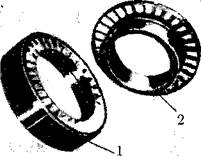

Orez. 43. Etapa turbinei

Turboforurul este o turbină cu mai multe trepte cu un număr de trepte de la 25 la 350. Fiecare treaptă de turbină (Fig. 43) este formată dintr-un stator (1) conectat rigid la corpul turboforghiului și un rotor (2) montat pe arborele turboforghiului. . În stator și rotor, fluxul fluidului de foraj își schimbă direcția și, curgând de la o etapă la alta, eliberează o parte din puterea hidraulică a fiecărei etape. Puterea generată pe arborele turboforurului de către toate etapele este însumată pe arborele turboforurului și transferată la burghiu.

Se crede că pentru funcționarea eficientă a unui turboforator, este necesar să existe aproximativ o sută de turbine. În fiecare turbină, palele rotorului sunt plasate uniform de-a lungul perimetrului. Înainte de fiecare turbină-rotor din carcasa turboforurului, sunt instalate turbine-statoare similare ca design. Fiecare pereche de turbine cu rotor și stator formează o treaptă de turboforfor. În turboforatoarele moderne, numărul acestor etape ajunge la trei sute. Fluxul fluidului de foraj lovește mai întâi paletele turbinei statorului, schimbă direcția și lovește paletele rotorului, apoi schimbă din nou direcția, iar forța radială rezultată prin turbinele rotorului antrenează arborele turboforajului. Industria produce un turboforator cu o singură secțiune și mai multe trepte. Se mai produc turboforatoare cu două, trei și patru secțiuni, având, respectiv, până la 230, 270 și respectiv 280 de turbine. Turboforatoarele cu secțiuni multiple sunt folosite la forarea puțurilor adânci.

Pentru eșantionarea carotelor la forarea puțurilor prin metoda cu turbină, se folosesc turboforatoare (turbobiți) cu un suport de sol amovibil. Turboburatoarele sunt produse în principal cu un diametru exterior de 102 până la 235 mm, adică. pot fi folosite la forarea puţurilor cu bucăţi de diferite diametre.

De asemenea, sunt utilizate motoare hidraulice de joasă frecvență - acestea sunt motoare cu șurub (de deplasare) cu o viteză a arborelui de 90 până la 300 rpm. Motorul cu șuruburi de fund este format din două secțiuni: motor și ax.

Secțiunea motorului este formată dintr-un rotor elicoidal (șurub intern) și un stator cu șurub intern. La rotor, șurubul este mai scurt cu un dinte, iar axa rotorului este decalată față de axa statorului. Fluidul de foraj, care trece prin golul mecanismului șurubului, rotește șurubul rotorului.

Șurubul rotorului este conectat la un arbore, la capătul căruia se află un filet pentru înșurubarea bitului.

Burghie electrice. Un burghiu electric este un motor electric de fund, cu ajutorul căruia bitul este rotit în fundul puțului. Un motor electric trifazat este plasat în corpul burghiului electric curent alternativ. Electricitatea este furnizată motorului electric de la suprafață printr-un cablu special situat în interiorul țevilor de foraj.Sub pivotant există un colector de curent inelar, căruia îi este furnizat curent electric prin cablu.Întregul cablu este împărțit în secțiuni separate.Fiecare secțiunea are o lungime egală cu lungimea suportului de foraj.Conectarea și deconectarea secțiunilor de cablu în timpul înșurubarii și deșurubarea lumânărilor în timpul operațiunilor de declanșare se efectuează folosind încuietori (contacte) speciale pe fiecare lumânare pentru conducte.La înșurubarea țevilor verticale, tija intră în manșon și închide contactul electric, iar atunci când este deșurubat, contactul se deschide.În procesul de foraj, garnitura de foraj este staționară și fluidul de foraj este furnizat prin ea la fundul puțului. în același timp, rotația viteza rotorului nu depinde de cantitatea de fluid de foraj furnizată la fundul puțului.

Dezavantajul forajului electric este inconvenientul furnizării de energie electrică a burghiului electric și dificultatea de a asigura fiabilitatea etanșării burghiului electric de la pătrunderea noroiului de foraj în acesta. La găurirea electrică se folosesc burghie electrice cu diametrul de 170, 215 și 250 mm și biți de 190,5; 244,5; 295,3 mm.

Informații generale despre foraj uleiȘi gaz fântâni

1.1. TERMENI ȘI DEFINIȚII DE BAZĂ

Orez. 1. Elemente de design bine

O fântână este o mină cilindrică care funcționează, construită fără acces uman la ea și având un diametru de multe ori mai mic decât lungimea sa (Fig. 1).

Principalele elemente ale unui foraj:

Cap de sondă (1) - intersecția căii puțului cu suprafața de lumină naturală

Gaura de fund (2) - fundul găurii de foraj, care se mișcă ca urmare a impactului sculei de tăiere a rocii asupra stâncii

Pereții forajului (3) - suprafețe laterale foraj fântâni

Axa puțului (6) - o linie imaginară care leagă centrele secțiuni transversale foraj

*Forajul sondei (5) este spațiul subteran ocupat de o gaură de foraj.

Şirurile de carcasă (4) sunt şiruri de conducte de carcasă interconectate. Dacă pereții puțului sunt făcuți din roci stabile, atunci șirurile de tubaj nu sunt coborâte în puț

Sondele sunt adâncite, distrugând roca pe întreaga suprafață a feței (fața solidă, Fig. 2 a) sau de-a lungul părții sale periferice (fața inelului, Fig. 2 b). În acest din urmă caz, în centrul puțului rămâne o coloană de rocă - un miez, care este adus periodic la suprafață pentru studiu direct.

Diametrul puțurilor, de regulă, scade de la gură la fund în trepte la anumite intervale. Diametrul initial uleiȘi gaz puțurile de obicei nu depășesc 900 mm, iar cea finală rareori este mai mică de 165 mm. Adâncimi uleiȘi gaz puțurile variază în câteva mii de metri.

În funcție de locația spațială în scoarța terestră, forajele sunt subdivizate (Fig. 3):

1. Verticală;

2. Înclinat;

3. Curbat rectiliniu;

4. Deformat;

5. Curbat rectiliniu (cu secțiune orizontală);

Orez. 3. Amenajarea spațială a puțurilor

Complex curbat.

Ulei și gaz puțurile sunt forate pe uscat și pe mare cu ajutorul platformelor de foraj. În acest din urmă caz, instalațiile de foraj sunt montate pe rafturi, platforme de foraj plutitoare sau nave (Fig. 4).

|

Orez. 4. Tipuri de foraje |

ÎN ulei si gaz industriile forează puțuri în următoarele scopuri:

1. Operațional- Pentru productie de ulei, gazȘi gaz condens.

2. Injecție - pentru pomparea apei în orizonturi productive (mai rar decât aerul, gaz) pentru a menține presiunea rezervorului și a extinde perioada de curgere a dezvoltării câmpului, crește producția operațional puţuri echipate cu pompe şi ascensoare de aer.

3. Explorare - pentru a identifica orizonturile productive, a delimita, a testa și a evalua valoarea comercială a acestora.

4. Special - referință, parametri, evaluare, control - pentru a studia structura geologică a unei zone puțin cunoscute, a determina modificări în proprietățile rezervorului de formațiuni productive, a monitoriza presiunea rezervorului și partea frontală a mișcării contactului apă-ulei, gradul de dezvoltare a secțiunilor individuale ale rezervorului, impactul termic asupra rezervorului, asigurarea arderii in situ, gazeificarea petrolului, resetare Ape uzateîn straturi absorbante profunde etc.

5. Căutare structurală – pentru a clarifica poziția promițătorului ulei-purtător de gaz structuri după marcarea (definitiva) superioară a orizontului repetându-și contururile, conform datelor de foraj a puțurilor mici, mai puțin costisitoare, cu diametru mic.

Astăzi uleiȘi gaz sondele sunt structuri costisitoare de capital, care au servit de multe decenii. Acest lucru se realizează prin conectarea formațiunii productive cu suprafața de lumină naturală într-un canal etanș, puternic și durabil. Cu toate acestea, sonda forată nu reprezintă încă un astfel de canal, din cauza instabilității rocilor, a prezenței unor straturi saturate cu diverse fluide (apă, ulei, gazși amestecurile lor), care sunt sub presiune diferită. Prin urmare, în timpul construcției unui puț, este necesar să se fixeze trunchiul acestuia și să se separe (izola) straturile care conțin diverse fluide.

|

Carcasa |

|

Fig.5. Conductă de tub în puț |

Sonda de foraj este fixată prin coborârea în el a unor țevi speciale, numite conducte de tub. Un număr de țevi de carcasă conectate în serie între ele constituie un șir de carcasă. Pentru fixarea puțurilor se folosesc țevi de carcasă de oțel (Fig. 5).

Sonda de foraj este fixată prin coborârea în el a unor țevi speciale, numite conducte de tub. Un număr de țevi de carcasă conectate în serie între ele constituie un șir de carcasă. Pentru fixarea puțurilor se folosesc țevi de carcasă de oțel (Fig. 5).

Straturile saturate cu diverse fluide sunt separate de roci impermeabile - „anvelope”. La forarea unui puț, aceste etanșări de separare impermeabile sunt rupte și se creează posibilitatea curgerilor încrucișate între straturi, scurgerea spontană a fluidelor de formare la suprafață, inundarea formațiunilor productive, poluarea surselor de alimentare cu apă și a atmosferei, coroziunea șirurilor de tubaj coborâte în puț. .

În procesul de forare a unui puț în roci instabile, sunt posibile formarea intensivă de caverne, sâmburi, prăbușiri etc. În unele cazuri, adâncirea în continuare a sondei devine imposibilă fără fixarea prealabilă a pereților acestuia.

Pentru a exclude astfel de fenomene, canalul inelar (inela) dintre peretele puțului și șirul de tubaj coborât în el este umplut cu material de obturare (izolant) (Fig. 6). Acestea sunt compoziții care includ un liant, umpluturi inerte și active, reactivi chimici. Ele sunt preparate sub formă de soluții (de obicei apă) și pompate în puț cu pompe. Dintre lianți, cimenturile Portland pentru chituire sunt cele mai utilizate. Prin urmare, procesul de separare a straturilor se numește cimentare.

Astfel, ca rezultat al forării unui arbore, al fixării și separării ulterioare a straturilor, se creează o structură subterană stabilă cu un anumit design.

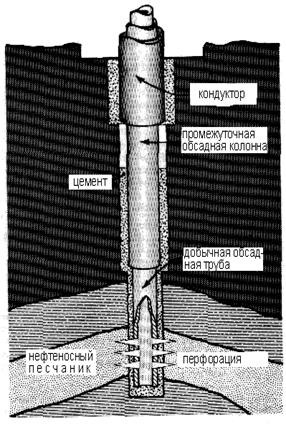

Un proiect de sondă este un set de date privind numărul și dimensiunile (diametrul și lungimea) șirurilor de tubaj, diametrele sondei pentru fiecare șir, intervalele de cimentare, precum și metodele și intervalele de conectare a sondei la o formațiune productivă (Fig. 7) .

Informații despre diametrele, grosimile pereților și clasele de oțel ale țevilor de carcasa pe intervale, despre tipurile de țevi de carcasa, echipamente fundurile carcasei sunt incluse în conceptul de proiectare a șirului carcasei.

Coardele de carcasă cu un anumit scop sunt coborâte în puț: direcție, conductor, șiruri intermediare, operațional Coloană.

Direcția este coborâtă în puț pentru a preveni eroziunea și prăbușirea rocilor în jurul capului sondei atunci când se forează sub conductorul de suprafață, precum și pentru a conecta puțul la sistemul de curățare a noroiului de foraj. Spațiul inelar din spatele direcției este umplut pe toată lungimea cu mortar de chituire sau beton. Direcția este coborâtă la o adâncime de câțiva metri în roci stabile, la zeci de metri în mlaștini și soluri mâloase.

Conductorul acoperă de obicei partea superioară a secțiunii geologice, unde există roci instabile, straturi care absorb foraj soluție sau fluide de formare în curs de dezvoltare care sunt aduse la suprafață, adică. toate acele intervale care vor complica procesul de forare ulterioară și vor provoca poluarea mediului. Conductorul trebuie să blocheze în mod necesar toate straturile saturate cu apă dulce.

Orez. 7. Schema de proiectare a puțurilor

Conductorul servește, de asemenea, la instalarea unui cap de puț pentru prevenirea erupțiilor echipamenteși atârnând șirurile de carcasă ulterioare. Conductorul este coborât la o adâncime de câteva sute de metri. Pentru izolarea fiabilă a straturilor, oferind suficientă rezistență și stabilitate, conductorul este cimentat pe toată lungimea.

Operațional sfoara este coborâtă în puț pentru a recupera uleiul, gaz sau injectarea în orizontul productiv al apei sau gaz pentru a menține presiunea din rezervor. Înălțimea ridicării nămolului de ciment deasupra vârfului orizontului productiv, precum și a dispozitivului de cimentare în etape sau a unității de conectare a secțiunilor superioare ale șirurilor de carcasă în uleiȘi gaz puțurile ar trebui să fie de cel puțin 150-300 m și, respectiv, 500 m.

Coloanele intermediare (tehnice) trebuie coborâte dacă este imposibil să găuriți până la adâncimea de proiectare fără a separa mai întâi zonele de complicații (manifestări, prăbușiri). Decizia de a le rula se ia în urma analizării raportului de presiuni care apar în timpul forajului în sistemul de „formare puț”.

Dacă presiunea din puțul Pc este mai mică decât presiunea din rezervor Ppl (presiunea fluidelor care saturează rezervorul), atunci fluidele din rezervor vor curge în puț, va avea loc o manifestare. În funcție de intensitate, manifestările sunt însoțite de autodescărcare de lichid ( gaz) la capul sondei (deversări), explozii, curgere deschisă (necontrolată). Aceste fenomene complică procesul de construcție a puțurilor, creează o amenințare de otrăvire, incendii, explozii.

Când presiunea din sondă crește la o anumită valoare, numită presiune de început a absorbției Ppl, fluidul din sondă intră în formațiune. Acest proces se numește absorbție. foraj soluţie. Ppl poate fi apropiat sau egal cu presiunea de formare, iar uneori se apropie de valoarea presiunii verticale a rocilor, determinata de greutatea rocilor situate deasupra.

Uneori pierderile sunt însoțite de fluxuri de fluide de la un rezervor la altul, ceea ce duce la poluarea surselor de alimentare cu apă și a orizontului productiv. O scădere a nivelului lichidului din puț datorită absorbției într-unul dintre rezervoare determină o scădere a presiunii în celălalt rezervor și posibilitatea manifestărilor din acesta.

Presiunea la care are loc deschiderea fracturilor naturale închise sau formarea altora noi se numește presiunea de fracturare hidraulică Рgrp. Acest fenomen este însoțit de o absorbție catastrofală foraj soluţie.

Este caracteristic că în multe rulment de petrol și gaz zone, presiunea de formare Рpl este apropiată de presiunea hidrostatică a coloanei de apă dulce Рg (denumită în continuare pur și simplu presiune hidrostatica) înălțimea Hj, egală cu adâncimea Hp, pe care apare stratul dat. Acest lucru se explică prin faptul că presiunea fluidelor din formațiune este cauzată mai des de presiunea apelor marginale, a căror zonă de alimentare este conectată cu suprafața luminii naturale la distanțe considerabile de câmp.

Deoarece valorile absolute ale presiunilor depind de adâncimea H, este mai convenabil să se analizeze rapoartele lor folosind valorile presiunilor relative, care sunt raporturile dintre valorile absolute ale presiunilor corespunzătoare și presiunea hidrostatică Pr. , adică:

Rpl * = Rpl / Rg;

Rgr * = Rgr / Rg;

Rpogl * = Rpogl / Rg;

Rgrp* = Rgrp / Rg.

Aici Рpl este presiunea rezervorului; Рgr – presiunea hidrostatică a fluidului de foraj; Rpl este presiunea de pornire a absorbției; Рfrp – presiunea hidraulică de fracturare.

Presiunea relativă a rezervorului Ppl* este adesea denumită factorul de anomalie Ka. Când Рpl* este aproximativ egală cu 1,0, presiunea din rezervor este considerată normală, dacă Рpl* este mai mare de 1,0, este anormal de mare (AHRP), iar dacă Рpl* este mai mică de 1,0, este anormal de scăzută (ALRP).

Una dintre condițiile pentru un proces de foraj normal, necomplicat este raportul

a) Rpl *< Ргр* < Рпогл*(Ргрп*)

Procesul de foraj este complicat dacă, din anumite motive, presiunile relative sunt în raportul:

b) Рpl* > Рgr*< Рпогл*

sau

c) Rpl*< Ргр* >Rpogl* (Rgrp*)

Dacă relația b) este adevărată, atunci se observă numai manifestări; dacă c), atunci se observă atât manifestările, cât și absorbțiile.

Coloanele intermediare pot fi solide (se coboară de la gură până în jos) și nu solide (nu ajung la gură). Acestea din urmă se numesc cozi.

Este în general acceptat că puțul are un design cu un singur șir dacă nu sunt coborâte șiruri intermediare în ea, deși atât direcția, cât și conductorul sunt coborâte. Cu un șir intermediar, puțul are un design cu două șiruri. Când există două sau mai multe coloane tehnice, puțul este considerat a fi multi-string.

Proiectarea sondei este stabilită după cum urmează: 426, 324, 219, 146 – diametrele șirului de tubaj în mm; 40, 450, 1600, 2700 – adâncimi de rulare a șirului de carcasă în m; 350, 1500 – nivelul șlamului de ciment în spatele căptușelii și operațional coloană în m; 295, 190 - diametre de biți în mm pentru forarea unui puț pentru șiruri de 219 - și 146 -mm.

1.2. METODE DE FORĂRI PENTRU FUTURI

Sondele pot fi forate prin metode mecanice, termice, electrice și alte metode (câteva zeci). Cu toate acestea, numai metodele de găurire mecanică - percuție și rotație - își găsesc aplicație industrială. Restul nu au părăsit încă stadiul de dezvoltare experimentală.

1.2.1. FORAGE PERCUTIUNE

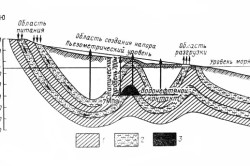

Foraj cu impact. Dintre toate soiurile sale, forarea cu frânghie de șoc a devenit cea mai răspândită (Fig. 8).

|

Orez. 8. Schema forajului cu percuție-frânghie a puțurilor |

Coarda de foraj, care constă dintr-un burghiu 1, o tijă de șoc 2, o tijă-foarfecă culisantă 3 și un dispozitiv de blocare a frânghiei 4, este coborâtă în puț pe o frânghie 5, care, prin îndoirea blocului 6, rula de tragere. 8 și rola de ghidare 10, este derulată din tamburul 11 al instalației de foraj. Viteza de coborâre a garniturii de foraj este reglată de frâna 12. Blocul 6 este instalat pe partea superioară a catargului 18. Amortizoarele 7 sunt folosite pentru a amortiza vibrațiile care apar în timpul forajului.

Coarda de foraj, care constă dintr-un burghiu 1, o tijă de șoc 2, o tijă-foarfecă culisantă 3 și un dispozitiv de blocare a frânghiei 4, este coborâtă în puț pe o frânghie 5, care, prin îndoirea blocului 6, rula de tragere. 8 și rola de ghidare 10, este derulată din tamburul 11 al instalației de foraj. Viteza de coborâre a garniturii de foraj este reglată de frâna 12. Blocul 6 este instalat pe partea superioară a catargului 18. Amortizoarele 7 sunt folosite pentru a amortiza vibrațiile care apar în timpul forajului.

Manivela 14, cu ajutorul bielei 15, oscilează cadrul de echilibrare 9. Când cadrul este coborât, rola de tragere 8 strânge funia și ridică unealta de foraj deasupra fundului. Când cadrul este ridicat, frânghia este coborâtă, proiectilul cade, iar când dalta lovește stânca, aceasta din urmă este distrusă.

Pe măsură ce puțul se adâncește, frânghia se prelungește prin înfășurarea acesteia de pe tamburul 11. Cilindricitatea puțului este asigurată prin rotirea burghiei ca urmare a desfășurării frânghiei sub sarcină (în timpul ridicării șirului de foraj) și răsucirea acestuia când sarcina este îndepărtată (în timpul impactului bitului asupra stâncii).

Eficiența distrugerii rocii în timpul forajului cu percuție este direct proporțională cu masa garniturii de foraj, înălțimea de cădere a acestuia, accelerația căderii, numărul de impacturi pe gaură de fund pe unitatea de timp și este invers proporțională cu pătratul diametrului forajului.

În procesul de forare a rocilor fracturate și vâscoase, este posibilă blocarea biților. Pentru a elibera bitul în instrumentul de găurit, se folosește o tijă de foarfecă, realizată sub forma a două inele alungite legate între ele ca niște zale de lanț.

Procesul de foraj va fi cu atât mai eficient, cu atât mai puțină rezistență la burghiu este exercitată de tăieturile acumulate la fundul puțului, amestecate cu fluidul din rezervor. În absența sau afluxul insuficient de fluid de formare în puț, se adaugă periodic apă din capul sondei. Distribuția uniformă a particulelor de rocă forată în apă se realizează prin mers periodic (ridicare și coborâre) foraj proiectil. Pe măsură ce roca distrusă (nămolul) se acumulează la fund, devine necesară curățarea puțului. Pentru a face acest lucru, cu ajutorul unui tambur, o unealtă de foraj este ridicată din puț și dispozitivul de găurire 13 este coborât în mod repetat în el pe o frânghie 17 desfășurată din tamburul 16. Există o supapă în partea de jos a găurii. Atunci când dispozitivul de evacuare este scufundat în lichidul de nămol, supapa se deschide și dispozitivul de evacuare este umplut cu acest amestec; când evacuatorul este ridicat, supapa se închide. Lichidul de nămol ridicat la suprafață este turnat într-un recipient de colectare. Pentru a curăța complet puțul, trebuie să coborâți de câteva ori la rând boilerul.

După curățarea găurii de fund, o unealtă de foraj este coborâtă în puț, iar procesul de foraj continuă.

Cu șoc foraj fântâna nu este de obicei umplută cu lichid. Prin urmare, pentru a evita prăbușirea rocii de pe pereții ei, se rulează un șir de carcasă, format din țevi de carcasă metalice legate între ele prin filetare sau sudură. Pe măsură ce fântâna se adâncește, șirul de tubaj este avansat până la fund și prelungit (mărit) periodic cu o țeavă.

Metoda impactului nu a fost folosită de mai mult de 50 de ani ulei si gaz industriile Rusiei. Cu toate acestea, în explorare forajîn depozite aluviale, în studii inginerești și geologice, foraj fântâni pentru apă etc. își găsește aplicația.

1.2.2. FORARE PUNTURI ROTATORII

În forajul rotativ, distrugerea rocii are loc ca urmare a impactului simultan asupra piesei de sarcină și a cuplului. Sub acțiunea sarcinii, bitul pătrunde în rocă, iar sub influența cuplului, îl sparge.

Există două tipuri de găurire rotativă - motoare rotative și motoare de fund.

În timpul forării rotative (Fig. 9), puterea de la motoarele 9 este transmisă prin troliul 8 către rotorul 16 - un mecanism rotativ special instalat deasupra capului sondei în centrul forei. Rotorul se rotește foraj o coloană și un bit înșurubat la ea 1. Sforul de foraj este format dintr-un kelly 15 și țevi de foraj 5 înșurubate cu ajutorul unui sub 6 special.

Prin urmare, în timpul forării rotative, burghiul este adâncit în rocă atunci când garnitura de foraj rotativă se mișcă de-a lungul axei sondei și când foraj cu motor de fund - nerotativ foraj coloane. trăsătură caracteristică forajul rotativ este spălat

Prin urmare, în timpul forării rotative, burghiul este adâncit în rocă atunci când garnitura de foraj rotativă se mișcă de-a lungul axei sondei și când foraj cu motor de fund - nerotativ foraj coloane. trăsătură caracteristică forajul rotativ este spălat

La foraj cu un motor de fund, burghiul 1 este înșurubat pe arbore, iar garnitura de foraj la carcasa motorului 2. Când motorul funcționează, arborele său cu burghiul se rotește, iar garnitura de foraj percepe momentul reactiv de rotație al motorului. carcasă, care este stinsă de un rotor care nu se rotește (un dop special este instalat în rotor).

Pompa de noroi 20, antrenată de motorul 21, injectează fluidul de foraj prin colector (conducta de înaltă presiune) 19 în conducta 17, instalată vertical în colțul drept al turnului, apoi în furtunul flexibil de foraj (manșon) 14, pivotați 10 și în foraj coloană. După ce a ajuns la burghie, fluidul de spălare trece prin găurile din acesta și se ridică la suprafață de-a lungul spațiului inelar dintre peretele găurii de foraj și garnitura de foraj. Aici, în sistemul de rezervoare 18 și mecanisme de curățare (nu este prezentat în figură) foraj soluția este curățată de deșeuri de foraj, apoi intră în rezervoarele de primire a 22 de pompe de foraj și este reinjectată în puț.

În prezent, se folosesc trei tipuri de motoare de fund - turboburător, motor cu șurub și burghiu electric (cel din urmă este folosit extrem de rar).

La găurirea cu un turboburător sau un motor cu șurub, energia hidraulică a fluxului de noroi care se deplasează în jos pe garnitura de foraj este convertită în energie mecanică pe arborele motorului de fund de foră la care este conectat burghia.

Când găuriți cu un burghiu electric, energia electrică este furnizată printr-un cablu, ale cărui secțiuni sunt montate în interior foraj coloane și este transformată de un motor electric în energie mecanică pe arbore, care este transmis direct la bit.

Pe măsură ce fântâna se adâncește foraj un şir suspendat de un sistem de ridicare cu lanţ constând dintr-un bloc de coroană (neprezentat în figură), bloc de călătorie 12, cârlig 13 şi cablu de deplasare 11 este introdus în puţ. Când kellyul 15 intră în rotorul 16 pe toată lungimea sa, troliul este pornit, garnitura de foraj este ridicată la lungimea kellyului, iar garnitura de foraj este suspendată de pene pe masa rotorului. Apoi conducta de conducere 15 este deșurubată împreună cu pivotul 10 și coborâtă în groapă (țeavă de carcasă preinstalată într-un puț înclinat special forat) cu o lungime egală cu lungimea conductei de conducere. Puțul pentru groapă este forat în prealabil în colțul drept al turnului, aproximativ la jumătatea distanței de la centru până la picior. După aceea, șirul de foraj este prelungit (construit), prin înșurubarea unui suport cu două sau trei țevi (două sau trei țevi de foraj înșurubate împreună), este îndepărtat din pene, coborât în puț cu lungimea stand, atârnat cu pene pe masa rotorului, ridicat din pit Kelly cu un pivot, înșurubați-l pe garnitura de foraj, eliberați garnitura de foraj din pene, aduceți burghia în jos și continuați foraj.

Pentru a înlocui un burghiu uzat, întregul șir de foraj este ridicat din puț și apoi coborât din nou. Operațiunile de coborâre și ridicare se realizează și cu ajutorul unui sistem de ridicare cu lanț. Când tamburul troliului se rotește, frânghia de deplasare este înfășurată pe tambur sau se desfășoară din acesta, ceea ce asigură ridicarea sau coborârea blocului de deplasare și a cârligului. La acesta din urmă, cu ajutorul chingilor și a unui lift, i se suspendă un șir de foraj care urmează să fie ridicat sau coborât.

La ridicare, BC este deșurubat în lumânări și instalat în interiorul turnului cu capetele inferioare pe sfeșnice, iar capetele superioare sunt înfășurate cu degete speciale pe balconul muncitorului călăreț. BC este coborât în puț în ordine inversă.

Astfel, procesul de lucru a burghiei la fundul puțului este întrerupt de extinderea garniturii de foraj și operațiunile de declanșare (TR) pentru schimbarea burghiei uzate.

De regulă, secțiunile superioare ale secțiunii puțului sunt depozite ușor erodate. Prin urmare, înainte de forarea unui puț, se construiește un puț (groapă) pe roci stabile (3-30 m) și o țeavă 7 sau mai multe țevi înșurubate (cu o fereastră decupată în partea superioară) este coborâtă în el, 1- Cu 2 m lungime mai mult decât adâncimea gropii. Spațiul inelar este cimentat sau betonat. Ca rezultat, capul sondei este consolidat în mod fiabil.

Pe fereastra din conductă este sudată o jgheabă metalică scurtă, prin care, în timpul forajului, fluidul de foraj este trimis în sistemul rezervoarelor 18 și apoi, după trecerea prin mecanismele de curățare (neprezentate în figură), intră în rezervorul de primire 22 al pompelor de foraj.

Țeava (șirul de țevi) 7 instalată în groapă se numește direcție. Montarea direcției și o serie de alte lucrări efectuate înainte de începere foraj, sunt pregătitoare. După implementarea lor, un act de intrare în exploatare instalație de foraj și începeți să forați puțul.

A forat roci instabile, moi, fracturate și cavernoase care complică procesul foraj(de obicei 400-800 m), acoperiți aceste orizonturi cu un conductor 4 și cimentați inelul 3 la gură. Odată cu adâncirea suplimentară, pot fi întâlnite și orizonturi care sunt, de asemenea, supuse izolării, astfel de orizonturi fiind suprapuse de șiruri intermediare (tehnice) de carcasă.

După ce a forat un puț până la adâncimea de proiectare, acesta este coborât și cimentat operațional coloana (EC).

După aceea, toate șirurile de tubaj de la capul sondei sunt legate între ele folosind un material special echipamente. Apoi, câteva zeci (sute) de găuri sunt perforate împotriva formării productive în EC și piatra de ciment, prin care, în procesul de testare, dezvoltare și ulterioare exploatarea petrolului (gaz) va intra în fântână.

Esența dezvoltării sondei este de a se asigura că presiunea coloanei de fluid de foraj din sondă devine mai mică decât presiunea de formare. Ca urmare a căderii de presiune create, uleiul ( gaz) din rezervor va începe să curgă în puț. După complex muncă de cercetare fântâna este predată exploatare.

Se introduce un pașaport pentru fiecare sondă, unde designul său, locația capului sondei, fundul găurii și poziția spațială a sondei sunt notate cu precizie în funcție de măsurătorile inclinometrice ale abaterilor sale de la verticală (unghiuri zenit) și azimut (unghiuri azimutale). Cele mai recente date sunt deosebit de importante în forarea în cluster a puțurilor direcționale, pentru a evita ca sonda unei sonde care este forată să intre în puțul unei sonde forate anterior sau deja în funcțiune. Abaterea reală a găurii de fund de la proiectare nu trebuie să depășească toleranțele specificate.

Operațiunile de foraj trebuie efectuate cu respectarea legislației muncii și a mediului. Construcția unui șantier pentru o instalație de foraj, trasee pentru deplasarea unei instalații de foraj, căi de acces, linii electrice, comunicații, conducte pentru alimentarea cu apă, colectare uleiȘi gaz, gropile de pământ, instalațiile de tratare, deversarea nămolului trebuie efectuate numai pe un teritoriu special desemnat de organizațiile relevante. După finalizarea construcției unui puț sau a unui grup de puțuri, toate hambarele și șanțurile trebuie să fie rambleate, întregul loc de foraj trebuie restaurat (regenerat) cât mai mult posibil pentru utilizare economică.

1.3. UN SCURT ISTORIE A FORĂRII ULEIȘI GAZ Fântâni

Primele puțuri din istoria omenirii au fost forate prin metoda frânghiei de șoc în anul 2000 î.Hr. pentru pradă saramură în China.

Până la mijlocul secolului al XIX-lea ulei a fost extras în cantități mici, în principal din puțuri de mică adâncime din apropierea orificiilor sale naturale de desfacere de la suprafața zilei. Din a doua jumătate a secolului al XIX-lea, cererea de ulei a început să crească în legătură cu utilizarea pe scară largă a motoarelor cu abur și dezvoltarea industriei bazate pe acestea, care necesita cantități mari de lubrifianți și surse de lumină mai puternice decât lumânările cu seu.

Cercetare anii recenti a constatat că primul put pe ulei a fost forat prin metoda rotativa manuala pe Peninsula Apsheron (Rusia) in 1847 la initiativa lui V.N. Semenov. În SUA, prima fântână ulei(25m) a fost forat în Pennsylvania de către Edwin Drake în 1959. Acest an este considerat începutul dezvoltării producătoare de petrol industria SUA. Nașterea rusului ulei industria este de obicei numărată din 1964, când în Kuban în valea râului Kudako A.N. Novosiltsev a început să foreze primul puț ulei(adâncime 55 m) folosind găurire mecanică cu frânghie.

La începutul secolelor al XIX-lea și al XX-lea, au fost inventate motoarele cu combustie internă diesel și pe benzină. Introducerea lor în practică a dus la dezvoltarea rapidă a lumii producătoare de petrol industrie.

În 1901, în Statele Unite, găurirea rotativă a fost folosită pentru prima dată cu spălarea fundului găurii printr-un flux de fluid circulant. De remarcat faptul că îndepărtarea butașilor printr-un flux de apă circulant a fost inventată în 1848 de inginerul francez Fovelle și a fost primul care a aplicat această metodă la foraj. fântână arteziană in manastirea Sf. Dominica. În Rusia, primul puț a fost forat prin metoda rotativă în 1902 la o adâncime de 345 m în regiunea Grozny.

Una dintre cele mai dificile probleme apărute la forarea sondei, în special prin metoda rotativă, a fost problema etanșării inelului dintre carcasa și pereții găurii de foraj. Inginerul rus A.A. a rezolvat această problemă. Bogushevsky, care a dezvoltat și brevetat în 1906 o metodă de pompare a nămolului de ciment în șirul de carcasă cu deplasarea sa ulterioară prin partea inferioară (pantof) a șirului de carcasă în inel. Această metodă de cimentare s-a răspândit rapid în practica internă și străină. foraj.

În 1923, un absolvent al Institutului Tehnologic din Tomsk M.A. Kapelyushnikov în colaborare cu S.M. Volokhom și N.A. Korneev a inventat un motor hidraulic de fund - un turboforator, care a determinat o cale fundamental nouă pentru dezvoltarea tehnologiei și tehnologiei foraj ulei și gaz fântâni. În 1924, primul puț din lume a fost forat în Azerbaidjan folosind un turboforator cu o singură etapă, numit turboforinator Kapelyushnikov.

Un loc aparte îl ocupă turboforatoarele în istoria dezvoltării foraj fântâni înclinate. Prima sondă înclinată a fost forată prin metoda turbinei în 1941 în Azerbaidjan. Îmbunătățirea unor astfel de foraje a făcut posibilă accelerarea dezvoltării zăcămintelor situate sub fundul mării sau sub teren accidentat (mlaștini Vestul Siberiei). În aceste cazuri, mai multe puțuri înclinate sunt forate dintr-un loc mic, a cărui construcție necesită un cost semnificativ mai mic decât construirea de șantiere pentru fiecare loc de foraj. foraj puţuri verticale. Această metodă de construcție a puțurilor se numește foraj în cluster.

În 1937-40. A.P. Ostrovsky, N.G. Grigoryan, N.V. Alexandrov și alții au dezvoltat designul unui motor fundamental nou pentru fundul puțului - un burghiu electric.

În Statele Unite, în 1964, a fost dezvoltat un motor hidraulic cu șurub cu un singur filet, iar în 1966, a fost dezvoltat în Rusia un motor cu șurub cu mai multe filete, care face posibilă forarea puțurilor direcționale și orizontale pentru petrol și gaz.

În Siberia de Vest, prima fântână, care a dat o fântână puternică de natural gaz 23 septembrie 1953 a fost forat lângă sat. Berezovo în nord Regiunea Tyumen. Aici, în districtul Berezovsky, sa născut în 1963. producerea de gaze industria Siberiei de Vest. Prima sondă de petrol din Siberia de Vest a țâșnit pe 21 iunie 1960, în zona Mulyminskaya din bazinul râului Konda.

- Pregătirea pentru proces

- Muncă preliminară

- Completare

- Complicații apărute

- Metode de foraj

Forarea este o procedură de spargere a rocilor cu echipamente speciale de foraj. Forajul, ca multe alte tehnologii, are mai multe direcții.

Procesul de foraj presupune spargerea rocilor cu ajutorul echipamentelor de foraj, rezultand o sonda.

Aceste direcții depind de poziția formațiunii de rocă:

- vertical;

- îndreptat oblic;

- orizontală.

Procesul de așezare a unui arbore cilindric direcțional în pământ se numește foraj. Ulterior, acest canal se numește fântână. În diametru, ar trebui să fie mai mic decât lungimea. Capul de sondă (început) este situat la suprafață. Fondul și sonda se numesc fundul și, respectiv, pereții puțului.

Pregătirea pentru proces

Când forați mai întâi puțuri:

Procesul de foraj este imposibil fără un echipament special de foraj.

- Echipamentul de foraj este adus la locul de foraj.

- Apoi începe procesul de foraj. Constă în adâncirea sondei prin spălare și forare.

- Pentru a evita prăbușirea pereților fântânilor, se efectuează separarea straturilor - lucru de întărire a straturilor pământului. Pentru a face acest lucru, conductele sunt coborâte în pământul forat și așezate, care sunt conectate în coloane. Apoi, întregul spațiu dintre țevi și pământ este cimentat (astupat).

- Ultima etapă a muncii se numește dezvoltarea bine. Include deschiderea ultimului strat, instalarea zonei de fund, precum și stimularea perforației și a curgerii.

Pentru a începe forajul de la început, este necesar să efectuați lucrări pregătitoare.

În primul rând, se întocmesc documente care permit tăierea și defrișarea pădurii, dar pentru aceasta trebuie să obțineți acordul silviculturii. Când pregătiți un șantier pentru foraj, se efectuează următoarele lucrări:

Înainte de a începe să forați puțuri, trebuie să curățați zona de copaci.

- împărțirea zonelor în secțiuni după coordonate;

- tăierea copacilor;

- aspect;

- construirea unui lagăr de muncitori;

- pregătirea bazei pentru foraj;

- pregătirea și marcarea șantierului;

- montaj fundatii pentru rezervoare la depozitul de combustibili si lubrifianti;

- înveliș pentru depozitare, pregătirea echipamentului.

Următoarea etapă de lucru este pregătirea echipamentului de tachelaj. Pentru aceasta:

- face instalarea echipamentelor;

- instalarea liniilor;

- montaj substructuri, baze si blocuri;

- instalarea și ridicarea turnului;

- lucrări de punere în funcţiune.

Înapoi la index

Muncă preliminară

După instalarea mașinii de găurit, vine o comisie specială pentru a verifica echipamentele, utilajele și calitatea lucrărilor.

Când instalația de foraj este gata, încep pregătirile pentru foraj. Imediat ce mașina de găurit este instalată și construcția structurilor este finalizată, mașina de găurit este verificată de o comisie specială. Maistrul echipei de foraj, acceptand comisionul, impreuna cu acesta monitorizeaza calitatea lucrarilor, verifica utilajele si implementarea protectiei muncii.

De exemplu, conform modului de execuție, corpurile de iluminat trebuie să fie într-o carcasă antideflagrantă, iluminatul de urgență la 12 V trebuie distribuit în toată mina.Toate comentariile făcute de comisie trebuie să fie luate în considerare înainte de începerea forajului.

Înainte de a începe forarea, echipamentul este echipat cu echipamentul corespunzător: o gaură pătrată, țevi de foraj, o daltă, dispozitive de mecanizare la scară mică, țevi de carcasă pentru un conductor, instrumente, apă etc.

Instalația de foraj ar trebui să aibă case pentru locuințe, un foișor, o cantină, o baie pentru uscarea lucrurilor, un laborator pentru analiza soluțiilor, echipamente pentru stingerea incendiilor, unelte auxiliare și de lucru, afișe de siguranță, truse de prim ajutor și medicamente, un depozit pentru foraj. echipament, apa.

După ce a fost instalat turnul de foraj, începe o serie de lucrări de reechipare a sistemului de deplasare, în cadrul cărora se instalează echipamente și se testează mecanizarea la scară mică. Tehnologia de foraj începe cu instalarea catargului. Direcția sa trebuie stabilită exact în centrul axei turnului.

După centrarea turnului, se efectuează forarea sub direcție. Aceasta este coborârea țevii pentru a întări puțurile și umplerea capătului său superior, care ar trebui să coincidă în direcția cu jgheab, ciment. După ce s-a stabilit direcția în procesul de forare a puțurilor, se verifică din nou alinierea dintre axele rotorului și derrick.

În centrul puțului, forarea se efectuează sub gaura pentru pătrat și în acest proces sunt acoperite cu o țeavă. Forarea gaurii sondei se realizeaza cu un turbodrill, care este tinut de o franghie de canepa pentru a preveni rotatia prea rapida. La un capăt este atașat de piciorul turnului, iar celălalt este ținut în mâini printr-un bloc.

Înapoi la index

Completare

După lucrările pregătitoare, cu 2 zile înainte de lansarea instalației de foraj, se organizează o conferință la care participă întreaga administrație (inginer șef, tehnolog, geolog șef etc.). Conferința discută:

Schema structurii rocilor geologice la locul descoperirii petrolului: 1 - argilă, 2 - gresii saturate cu apă, 3 - zăcământ de petrol.

- structura puțului;

- structura rocilor în locul secțiunii geologice;

- complicații care pot apărea în timpul procesului de foraj etc.;

- apoi luați în considerare harta normativă;

- se discută lucrul la cablarea fără probleme și de mare viteză.

Procesul de foraj poate fi început la executarea următoarelor documente:

- ordine geologică și tehnică;

- permisiunea de punere în funcțiune a instalației de foraj;

- harta de reglementare;

- jurnal de schimb;

- revista despre fluide de foraj;

- jurnalul de protectie a muncii;

- contabilizarea motoarelor diesel.

Următoarele tipuri de mecanisme și materiale pot fi utilizate la instalația de foraj:

- cimentarea echipamentelor;

- afișe cu inscripții despre siguranță și protecția muncii;

- echipamente de exploatare forestieră;

- apă potabilă și tehnică;

- Helipad;

- mortare de ciment și foraj;

- reactivi chimici;

- țevi de carcasă și țevi de foraj.

Forarea puțurilor este o metodă de tăiere a rocii în care se formează o mină. Astfel de mine (puțuri) sunt testate pentru prezența petrolului și gazelor. Pentru a face acest lucru, sonda este perforată pentru a provoca fluxul de petrol sau gaz din orizontul productiv. Apoi echipamentul de foraj și toate turnurile sunt demontate. Pe puț este instalat un sigiliu indicând numele și data forării. După aceea, gunoiul este distrus, toate hambarele sunt îngropate și fierul vechi este eliminat.

De obicei la început diametrul maxim puțurile nu depășesc 900 mm. La final, rar ajunge la 165 mm. Procesul de foraj constă din mai multe procese în timpul cărora are loc construcția sondei:

- procesul de adâncire a fundului puțurilor prin colorarea rocilor cu un instrument de foraj;

- îndepărtarea rocii sparte dintr-un puț de puț;

- fixarea sondei;

- efectuarea de lucrări geologice și geofizice privind studiul rocii de falie și descoperirea orizonturilor productive;

- coborâre și adâncime de cimentare.

În funcție de adâncimea puțului, există următoarele tipuri:

- mică adâncime - 1500 m adâncime;

- medie - până la 4500 m adâncime;

- adâncime - 6000 m;

- ultra adânc - peste 6000 m.

Procesul de foraj este spargerea rocilor cu burghie. Părțile sparte ale acestei roci sunt curățate printr-un curent de soluție de spălare (lichid). Adâncimea puțurilor crește în procesul de distrugere a găurii de fund pe întreaga zonă.

Înapoi la index

Complicații apărute

Prăbușirea pereților găurii se poate produce din cauza structurii instabile a rocii.

În timpul procesului de forare a unui puț, pot apărea unele complicații. Poate fi:

- prăbușiri ale zidurilor minei;

- absorbția lichidului de spălat;

- accidente;

- foraj inexact al forajului etc.

Căderile pot apărea din cauza structurii instabile a stâncii. Ele pot servi drept semn;

- tensiune arterială crescută;

- vâscozitatea prea mare a fluidului de spălare;

- prea multe resturi la spălarea minei.

Absorbția soluției de spălare are loc datorită faptului că soluția, turnată în mină, este absorbită complet în formațiune. Acest lucru se întâmplă de obicei atunci când rezervoarele au o structură poroasă sau o permeabilitate ridicată.

Forarea este un proces în care un proiectil rotativ este adus în jos și apoi ridicat din nou. În acest caz, puțurile sunt forate până la roca de bază, tăind 0,5-1,5 m. După aceea, o țeavă este coborâtă în capul sondei pentru a preveni eroziunea și pentru a se asigura că fluidul de spălare, care părăsește puțul, intră în jgheab.

Viteza de rotație a garniturii de foraj și a axului depinde de proprietăți fizice roci, diametrul și tipul burghiului. Viteza de rotație este controlată de regulatorul de alimentare, care creează sarcina dorită pe coroană. În același timp, creează o anumită presiune asupra tăietorilor proiectilului și a pereților feței.

Înainte de a începe să forați o sondă, trebuie să întocmiți desenul său de proiectare, care indică: