Основы бурения нефтяных и газовых скважин. Общие сведения о бурении нефтяных и газовых скважин

Бурение скважин охватывает широкий круг вопросов, всесторонне осветить которые по принципу последовательного рассмотрения каждого технологического процесса и операции, основ проектирования и принципов реализации их на производстве сложно. Следует остановиться на основных способах бурения.

Назначение, цели и задачи бурения скважин

Бурение скважин – это процесс сооружения направленной горной выработки большой длины и малого (по сравнению с длиной) диаметра. Начало скважины на поверхности земли называют устьем, дно – забоем.

Цели и задачи бурения. Нефть и газ добывают, пользуясь скважинами. Основные процессы их строительства – бурение и крепление. Необходимо осуществлять качественное строительство скважин во все возрастающих объемах при кратном снижении сроков их проводки с целью обеспечить народное хозяйство страны нефтью и газом во все возрастающих количествах при снижении трудо- и энергоемкости и капитальных затрат.

Бурение скважин – единственный источник результативной разведки и приращения запасов нефти и газа.

Весь цикл строительства скважин до сдачи их в эксплуатацию включает следующие основные последовательные звенья:

1) строительство наземных сооружений;

2) углубление ствола скважины, осуществление которого возможно только при выполнении двух параллельно протекающих видов работ – собственно углубления и промывки скважины;

3) разобщение пластов, состоящее из двух последовательных видов работ: укрепления (крепления) ствола скважины опускаемыми трубами, соединенными в колонну, и тампонирования (цементирования) заколонного пространства;

4) освоение скважин. Часто освоение скважин в совокупности с некоторыми другими видами работ (вскрытие пласта и крепление призабойной зоны, перфорация, вызов и интенсификация притока флюида и др.) называют заканчиванием скважин.

Классификация скважин по назначению. Скважины, проводимые на нефть и газ, можно систематизировать следующим образом:

структурно-поисковые, назначение которых – установление (уточнение) тектоники, стратиграфии, литологии, оценка продуктивности горизонтов (без дополнительного строительства скважин);

разведочные, служащие для выявления продуктивных объектов, а так-5

же для оконтуривания уже разрабатываемых нефтяных и газоносных пластов;

добывающие (эксплуатационные), предназначенные для добычи нефти и газа из земных недр. К этой категории относят также нагнетательные, оценочные, наблюдательные и пьезометрические скважины;

нагнетательные, предназначенные для закачки в пласты воды, газа или пара с целью поддержания пластового давления или обработки приза-бойной зоны. Эти меры направлены на удлинение периода фонтанного способа добычи нефти или повышение эффективности добычи;

опережающие добывающие, служащие для добычи нефти и газа с одновременным уточнением строения продуктивного пласта;

оценочные, назначение которых – определение начальной водонефте-насыщенности и остаточной нефтенасыщенности пласта (и проведение иных исследований);

контрольные и наблюдательные, предназначенные для наблюдения за объектом разработки, исследования характера продвижения пластовых флюидов и изменения газонефтенасыщенности пласта;

опорные скважины бурят для изучения геологического строения крупных регионов, чтобы установить общие закономерности залегания горных пород и выявить возможности образования в этих породах месторождений нефти и газа.

Охрана природы. Производственная деятельность буровых предприятий неизбежно связана с техногенным воздействием на объекты природной среды. В силу специфических особенностей ведения горных работ процессы сооружения скважин отрицательно влияют на лито-, гидро- и биосферу. Техногенез при бурении скважин носит химико-токсический и физико-механический характер и проявляется в нарушении естественного экологического равновесия экосистем, снижении народнохозяйственной ценности гидросферы, падении ресурсо- и биогенетического потенциала биосферы и деградации отдельных компонентов природной среды. Для предупреждения загрязнения окружающей среды в процессе строительства скважин должен разрабатываться комплекс природоохранных мероприятий.

Охрана окружающей среды при строительстве скважин включает:

защиту недр от загрязнения и рациональное использование природных минеральных ресурсов;

защиту земной поверхности (педо-, гидро- и биосферу) и воздушного бассейна от негативного влияния техногенных факторов при бурении и разработке нефтегазовых месторождений.

Охрана недр – это совокупность мероприятий по наиболее полному извлечению полезного ископаемого или максимально возможному сокращению его потерь, наиболее рациональному использованию минеральных ресурсов в народном хозяйстве, исключающих неоправданные потери минерального сырья и топлива, а также отрицательные воздействия на природу.

Охрана земной поверхности и воздушного бассейна – это совокупность правовых, организационных, экономических и инженерных мероприятий по исключению загрязнения объектов гидро-, лито- и биосферы материалами, химреагентами, технологическими жидкостями, используемыми при ведении буровых работ, образующимися отходами, а также физико-механического воздействия на компоненты природной среды, приводящего к нарушению нормального функционирования экосистем.

Сохранение окружающей среды в нефтегазодобывающей промышленности на экологически безопасном (нормативном) уровне имеет свои особенности, которые необходимо учитывать при строительстве скважин, разработке и эксплуатации месторождений нефти и газа. К основным из них относятся следующие:

1) предупреждение разрушения покрова Земли и растительности при строительстве скважин;

2) предупреждение проникновения бурового раствора (или его фильтрата) в поры и трещины пластов с полезными ископаемыми. Особенно опасны гидроразрывы пластов с последующим поглощением бурового раствора;

3) предупреждение открытых нерегулируемых газонефтеводопроявле-ний с целью сбережения полезных ископаемых;

4) надежное, долговечное крепление буровых скважин с совершенным разобщением пластов и предупреждением поглощения тампонажного раствора или его фильтрата на глубину, большую, чем предусмотрено технологическими соображениями;

5) предупреждение движения флюидов между пластами по любым причинам;

6) надежное тампонирование скважин, оказавшихся «сухими», истощившимися или аварийными, с целью предупреждения движения флюидов из пласта в пласт;

7) выполнение мероприятий, использование устройств и технологических процессов, предусматривающих разобщение всех пластов, а не их части, в разрезе или герметизацию только устья с целью предупреждения продвижения флюидов к дневной поверхности;

8) закачка значительных объемов различных растворов и материалов в пласты при бурении в условиях поглощений;

9) воздействие на пласты различными методами (тепловыми, химическими, силовыми и др.) с целью увеличения и ускорения поступления флюидов к скважине;

10) форсированные отборы флюидов из пластов;

11) закачка больших объемов воды в пласты для восстановления или поддержания пластовых давлений;

12) наличие значительного количества скважин даже в пределах одного и того же месторождения, что затрудняет контроль за всеми объектами;

13) сжигание попутного газа;

14) транспортирование нефти и газа в танкерах морем (утечки нефти и газа при этом, а также при бурении, добыче и авариях способствуют загрязнению окружающей среды).

Перечисленные и многие другие причины обязывают работников нефтегазовых предприятий принимать все установленные меры и предъявлять узаконенные требования для предупреждения нарушения охраны недр и загрязнения окружающей среды.

Способы и виды бурения. Технология строительства скважин

Современный процесс бурения скважины – это сложный технико-технологический процесс, состоящий из цепи звеньев, выход из строя одного из которых может привести к осложнениям, авариям или к гибели скважины.

Т а б л и ц а 1.1 Способы бурения

Способ бурения

Определение

Вращательный

Роторный

Турбинный

Объемный

Электробуром

Алмазный

Твердосплавный

Дробовой

Ударно-канатный

Ударно-штанговый

Ударно-вращательный

Гидроударный

Вибрационный

Гидродинамический

Термический

Электрофизический

Взрывоударный

Химический

С промывкой

С продувкой

Механическое бурение, при котором разрушающее усилие создается непрерывным вращением породоразрушающего инструмента с приложением осевой нагрузки

Вращательное бурение, при котором буровой снаряд вращается станком с вращателем роторного типа

Вращательное бурение, при котором породоразрушающий инструмент вращается турбобуром

Вращательное бурение, при котором породоразрушающий инструмент вращается винтовым (объемным) двигателем Вращательное бурение, при котором породоразрушающий инструмент вращается электробуром

Вращательное бурение, при котором горная порода разрушается породоразрушающим инструментом, армированным алмазами Вращательное бурение, при котором горная порода разрушается породоразрушающим инструментом, армированным твердыми сплавами

Вращательное бурение, при котором горная порода разрушается дробью

Механическое бурение, при котором разрушающее усилие создается воздействием ударов породоразрушающего инструмента Ударное бурение, при котором возвратно-поступательное движение, создаваемое станком, передается породоразрушающему инструменту канатом

Ударное бурение, при котором возвратно-поступательное движение, создаваемое станком, передается породоразрушающему инструменту бурильными трубами

Механическое бурение, при котором разрушающее усилие создается в результате совместного воздействия ударов и вращения породоразрушающего инструмента

Ударно-вращательное бурение, при котором удары сообщаются породоразрушающему инструменту гидроударником Механическое бурение, при котором внедрение бурового снаряда осуществляется вибробуром

Бурение, при котором горная порода разрушается высоконапорной струей жидкости

Бурение, при котором горная порода разрушается тепловым воздействием

Бурение, при котором разрушается горная порода под воздействием сил, возникающих в результате электрического разряда Бурение, при котором горная порода разрушается под воздействием сил, возникающих в результате взрыва

Бурение, при котором горная порода разрушается под воздействием реагентов, вступающих с ней в химическую реакцию Бурение, при котором продукты разрушения горных пород удаляются потоком промывочной жидкости

Бурение, при котором продукты разрушения горных пород удаляются потоком газа

Безотносительно к способу разрушения горных пород процесс бурения скважин включает ряд операций:

спуск бурильных труб (колонны) с породоразрушающим инструментом в скважину;

разрушение породы забоя;

вынос разрушенной породы из скважины;

подъем бурильных труб из скважины для смены сработавшегося разрушающегося инструмента и повторения операции;

укрепление (крепление) стенок скважины при достижении определенной глубины обсадными трубами с последующим цементированием пространства между стенкой скважины и спущенными трубами (разобщение пластов).

Существуют и другие операции технологического и геофизического характера, которые не участвуют в непосредственной проводке скважины, но также являются обязательными.

При проводке скважин применяют многие способы бурения (табл. 1.1).

Основные способы бурения

Распространенные способы вращательного бурения – роторное, турбинное и бурение электробуром – предполагают вращение разрушающего породу рабочего инструмента – долота. Разрушенная порода удаляется из скважины закачиваемым в колонну труб и выходящим через заколонное пространство буровым раствором, пеной или газом.

Роторное бурение. При роторном бурении долото вращается вместе со всей колонной бурильных труб; вращение передается через рабочую трубу от ротора, соединенного с силовой установкой системой трансмиссий. Нагрузка на долото создается частью веса бурильных труб.

При роторном бурении максимальный крутящий момент колонны зависит от сопротивления породы вращению долота, сопротивлений трению колонны и вращающейся жидкости о стенку скважины и от инерционного эффекта упругих крутильных колебаний.

В мировой буровой практике наиболее распространен роторный способ: более 90 % объема буровых работ выполняется этим способом. В последние годы наметилась тенденция увеличения объемов роторного бурения и в РФ, даже в восточных районах. Основные преимущества роторного способа перед турбинным – независимость регулирования параметров режима бурения, возможность срабатывания больших перепадов давления на долоте, значительное увеличение проходки за рейс долота в связи с меньшими частотами его вращения и др.

Турбинное бурение. При турбинном способе бурения долото соединяется с валом турбины турбобура, которая приводится во вращение движением жидкости под давлением через систему роторов и статоров. Нагрузка создается частью веса бурильных труб.

Наибольший крутящий момент обусловлен сопротивлением породы вращению долота. Максимальный крутящий момент в трубах, определяемый расчетом турбины (значением ее тормозного момента), не зависит от глубины скважины, частоты вращения долота, осевой нагрузки на него и механических свойств разбуриваемых пород. Коэффициент передачи мощности от источника энергии к разрушающему инструменту в турбинном бурении выше, чем в роторном.

Однако при турбинном способе бурения невозможно независимое регулирование параметров режима бурения, при этом велики затраты энергии на 1 м проходки, расходы на амортизацию турбобуров и содержание цехов по ремонту турбобуров и др.

Турбинный способ бурения получил чрезвычайно широкое распространение в РФ благодаря работам ВНИИБТ.

Бурение винтовыми (объемными) двигателями. Рабочие органы двигателей созданы на основе многозаходного винтового механизма, что позволяет получить необходимую частоту вращения при повышенном по сравнению с турбобурами вращающем моменте. Забойный двигатель состоит из двух секций – двигательной и шпиндельной. Рабочими органами двигательной секции являются статор и ротор, представляющие собой винтовой

механизм. В эту секцию входит также двухшарнирное соединение. Статор при помощи переводника соединяется с колонной бурильных труб. Вращающий момент посредством двухшарнирного соединения передается с ротора на выходной вал шпинделя. Шпиндельная секция предназначена для передачи осевой нагрузки на забой, восприятия гидравлической нагрузки, действующей на ротор двигателя и уплотнения нижней части вала, что способствует созданию перепада давления. В винтовых двигателях вращающий момент зависит от перепада давления в двигателе. По мере на-гружения вала развиваемый двигателем вращающий момент растет, увеличивается и перепад давления в двигателе. Рабочая характеристика винтового двигателя с требованиями эффективной отработки долот позволяет получить двигатель с частотой вращения выходного вала в пределах 80– 120 об/мин с увеличенным вращающим моментом. Указанная особенность винтовых (объемных) двигателей делает их перспективными для внедрения в практику буровых работ.

Бурение электробуром. При использовании электробуров вращение долота осуществляется электрическим (трехфазным) двигателем переменного тока. Энергия к нему подается с поверхности по кабелю, расположенному внутри колонны бурильных труб. Буровой раствор циркулирует так же, как и при роторном способе бурения. Кабель внутрь колонны труб вводится через токоприемник, расположенный над вертлюгом. Электробур присоединяют к нижнему концу бурильной колонны, а долото крепят к валу электробура. Преимущество электрического двигателя перед гидравлическим состоит в том, что у электробура частота вращения, момент и другие параметры не зависят от количества подаваемой жидкости, ее физических свойств и глубины скважины, и в возможности контроля процесса работы двигателя с поверхности. К недостаткам относятся сложность подвода энергии к электродвигателю, особенно при повышенном давлении, и необходимость герметизации электродвигателя от бурового раствора.

Перспективные направления в развитии способов бурения в мировой практике

В отечественной и зарубежной практике ведутся научно-исследовательские и опытно-конструкторские работы в области создания новых методов бурения, технологий, техники.

К ним относятся углубление в горных породах с использованием взрывов, разрушение пород при помощи ультразвука, эрозионное, с помощью лазера, вибрации и др. Анализ различных методов свидетельствует о необходимости увеличения подводимой к забою мощности.

Некоторые из названных методов получили развитие и используются, хотя и в незначительном объеме, зачастую на стадии эксперимента.

Гидромеханический метод разрушения горных пород при углублении скважин все чаще используется в экспериментальных и полевых условиях. С.С. Шавловским проведена классификация водяных струй, которые могут применяться при бурении скважин. Основа классификации – развиваемое давление, рабочая длина струй и степень их воздействия на породы различного состава, сцементированности и прочности в зависимости от диаметра насадки, начального давления струи и расхода воды. Применение водяных струй позволяет в сравнении с механическими способами повысить технико-экономические показатели.

На VII Международном симпозиуме (Канада, 1984) были представлены результаты работ по использованию водяных струй в бурении. Его возможности связываются с непрерывной, пульсирующей или прерывистой подачей флюида, наличием или отсутствием абразивного материала и технико-технологическими особенностями способа.

Эрозионное бурение обеспечивает скорости углубления в 4–20 раз больше, чем при роторном бурении (в аналогичных условиях). Сущность его состоит в том, что к долоту специальной конструкции вместе с буровым раствором подается абразивный материал – стальная дробь. Размер гранул 0,42–0,48 мм, концентрация в растворе – 6 %. Через насадки долота с большой скоростью на забой подается этот раствор с дробью, и забой разрушается. В бурильной колонне последовательно устанавливают два фильтра, предназначенные для отсева и удержания частиц, размер которых не позволяет им пройти через насадки долота.

Один фильтр – над долотом, второй – под ведущей трубой, где можно осуществлять очистку. Химическая обработка бурового раствора с дробью сложнее, чем обработка обычного раствора, особенно при повышенных температурах, так как необходимо удерживать дробь в растворе во взвешенном состоянии и затем генерировать этот абразивный материал.

После предварительной очистки бурового раствора от газа и шлама при помощи гидроциклонов дробь отбирают и сохраняют в смоченном состоянии. Раствор пропускают через гидроциклоны тонкой очистки и дегазатор и восстанавливают его утраченные показатели химической обработкой. Затем часть бурового раствора смешивают с дробью и подают в скважину, на пути смешивая с обычным буровым раствором (в расчетном соотношении).

Лазеры в бурении. Лазеры – квантовые генераторы оптического диапазона – одно из замечательных достижений науки и техники. Они нашли широкое применение во многих областях науки и техники. По зарубежным данным в настоящее время возможна организация производства газовых лазеров непрерывного действия с выходной мощностью 100 кВт и выше. КПД газовых лазеров может достигать 20–60 %. Большая мощность лазеров при условии получения чрезвычайно высоких плотностей излучения достаточна для расплавления и испарения любых материалов, в том числе горных пород, которые при этом также растрескиваются, шелушатся.

Экспериментально установлена минимальная плотность мощности лазерного излучения, достаточного для разрушения пород плавлением: для песчаников, алевролитов и глин она составляет примерно 1,2–1,5 кВт/cм2. Плотность мощности эффективного разрушения нефтенасыщенных горных пород из-за термических процессов горения нефти, особенно при поддуве в зону разрушения воздуха или кислорода, ниже и составляет 0,7– 0,9 кВт/см2.

Подсчитано, что для скважины глубиной 2000 м и диаметром 20 см нужно затратить около 30 млн. кВт энергии лазерного излучения. Проводка скважин такой глубины пока не конкурентоспособна в сравнении с традиционными механическими методами бурения. Однако имеются теоретические предпосылки повышения КПД лазеров; при КПД, равном 60 % энергетические и стоимостные затраты существенно снизятся и конкурентоспособность этого метода повысится. При использовании лазера в случае бурения скважин глубиной 100–200 м стоимость работ относительно невелика. Но во всех случаях при лазерном бурении форму сечения можно за-

программировать, а стенка скважины будет формироваться из расплава горной породы и будет представлять собой стеклообразную массу, позволяющую повысить коэффициент вытеснения бурового раствора цементным. В некоторых случаях можно, очевидно, обойтись без крепления скважин.

Зарубежные фирмы предлагают несколько конструкций лазеробуров. Основу их составляет мощный лазер, размещенный в герметичном корпусе, способном выдержать высокое давление. (Температуроустойчивость пока не изучалась.) По этим конструкциям излучение лазера передается на забой через светопроводящее волокно. По мере разрушения (плавления) горной породы лазеробур подается вниз; он может быть снабжен установленным в корпусе вибратором. При вдавливании снаряда в расплав породы стенки скважины могут уплотняться.

В Японии начат выпуск углекислотных газовых лазеров, которые при использовании в бурении существенно (до 10 раз) повысят скорость проходки.

Сечение скважины при формировании ствола этим методом может иметь произвольную форму. Компьютер по разработанной программе дистанционно задает режим сканирования лазерного луча, что позволяет запрограммировать размер и форму ствола скважины.

Проведение лазеротермических работ возможно в дальнейшем в перфорационных работах. Лазерная перфорация обеспечит управляемость процесса разрушения обсадной колонны, цементного камня и породы и может обеспечить проникновение каналов на значительную глубину, что, безусловно, повысит степень совершенства вскрытия пласта. Однако оплавление пород, целесообразное при углублении скважины, здесь неприемлемо, что должно быть учтено при использовании этого метода в дальнейшем.

В отечественных работах есть предложения о создании лазероплаз-менных установок для термического бурения скважин. Однако транспортировка плазмы к забою скважины пока затруднена. В настоящее время проводятся исследования по возможности разработки световодов («свето-водных труб»).

Одним из наиболее интересных методов воздействия на горные породы, обладающим критерием универсальности, является метод их плавления при помощи непосредственного контакта с тугоплавким наконечником – пенетратором. Значительные успехи в создании термопрочных материалов позволили перенести вопрос о плавлении горных пород в область реального проектирования. Уже при температурах порядка 1200–1300 °С метод плавления работоспособен в рыхлых грунтах, песках и песчаниках, базальтах и других породах кристаллического фундамента. В породах осадочного комплекса проходка глинистых и карбонатных пород требует, по-видимому, более высокой температуры.

Метод бурения плавлением позволяет получить на стенках скважины достаточно толстую ситалловую корку с гладкими внутренними стенками. Метод имеет высокий коэффициент ввода энергии в породу – до 80–90 %. При этом может быть, хотя бы принципиально, решена проблема удаления расплава с забоя. Выходя по выводящим каналам или просто обтекая гладкий пенетратор, расплав, застывая, образует шлам, размерами и формой которого можно управлять. Шлам выносится жидкостью, циркулирующей выше бурового снаряда и охлаждающей его верхнюю часть.

Первые проекты и образцы термобуров появились в 60-х годах, а наиболее активно теория и практика плавления горных пород начали развиваться с середины 70-х годов. Эффективность процесса плавления определяется в основном температурой поверхности пенетратора и физическими свойствами горных пород и мало зависит от их механических и прочностных свойств. Это обстоятельство обусловливает определенную универсальность метода плавления в смысле применимости его для проходки различных пород. Температурный интервал плавления этих различных полиминеральных многокомпонентных систем в основном укладывается в диапазон 1200–1500 °С при атмосферном давлении. В отличие от механического метод разрушения горных пород плавлением с увеличением глубины и температуры залегающих пород повышает свою эффективность.

Как уже говорилось, параллельно с проходкой осуществляются крепление и изоляция стенок скважины в результате создания непроницаемого стекловидного кольцевого слоя. Пока не ясно, будет ли происходить износ поверхностного слоя пенетратора, каковы его механизм и интенсивность. Не исключено, однако, что бурение плавлением, хотя и с небольшой скоростью, может проводиться непрерывно в пределах интервала, определяемого конструкцией скважины. Сама же эта конструкция в силу непрерывного крепления стенок может быть значительно упрощена, даже в сложных геологических условиях.

Очевидно, что можно себе представить технологические процедуры, связанные только с креплением и изоляцией стенок последовательно с проходкой ствола способом обычного механического бурения. Эти процедуры могут относиться только к интервалам, представляющим опасность в связи с возможностью возникновения различных осложнений.

С точки зрения технической реализации следует предусмотреть токо-провод к нагнетательным элементам пенетратора аналогично используемому при электробурении.

Виды бурения

Современное бурение допускает проводку скважин самого различного назначения, диаметра, конфигурации ствола и его ориентировки.

Бурение вертикальных скважин. Строго вертикальных скважин нет – все имеют некоторую кривизну, отклонение от вертикали. Современный уровень техники и технологии позволяет бурить скважины с отклонением ствола скважины от вертикали до 2°.

В.С. Федоров, изучив причины искривления скважин, пришел к выводу, что их можно подразделить на геологические (неуправляемые) и технико-технологические (управляемые).

К геологическим причинам относятся: угол встречи долота с плоскостью пласта, чередуемость пород по прочности и их мощность, угол искривления скважины (определяется углом падения пластов и не может быть больше последнего).

К технико-технологическим причинам относятся: тип долота, режим бурения, жесткость низа бурильной колонны, кривизна элементов бурильного инструмента, искривление бурильных труб под нагрузкой, вертикальность и совпадение оси вышки с центром роторного стола и его направления, горизонтальность установки стола ротора.

Влияние указанных причин можно свести практически к нулю.

Перед началом бурения необходимо обеспечить центрирование вышки, соответствие осей симметрии вышки и направления, горизонтальность установки стола ротора, прямолинейность первых бурильных труб и ведущей трубы.

В начале бурения ведущая труба и первые трубы должны входить в породу строго вертикально, без раскачиваний.

Профилактика кривизны скважины при бурении сводится к замеру кривизны, применению компоновок низа бурильной колонны (КНВК) и подбору режима бурения. Компоновки должны обладать проходимостью и продольной устойчивостью в стволе при бурении скважин, не создавать значительных гидравлических сопротивлений при движении бурового раствора и др.

КНВК применяют после проработки ствола непосредственно из-под башмака промежуточных колонн, а также с начала бурения теми долотами, диаметр которых соответствует диаметру компоновки. Допустимый износ калибраторов и центраторов не должен превышать 3 мм по диаметру, а квадратных УБТ – 2 мм. Компоновки низа бурильной колонны различаются между собой, элементы их представлены калибраторами, центраторами, стабилизаторами, расширителями, маховиками (короткими утяжеленными бурильными трубами – УБТ) и т.д.

Эффективность работы КНБК определяется главным образом соответствием их условиям работы, жесткостью, разностью диаметров долота и элементов компоновки, длиной, очередностью и количеством установки элементов компоновки, характером конфигурации поперечного сечения ствола скважины.

Назначение элементов, составляющих компоновку низа бурильной колонны, неодинаковое.

Калибраторы предназначаются для калибровки по диаметру ствола скважины и улучшения работы долот. Выпускаются в нескольких вариантах: КЛ-214 – калибратор лопастной на диаметр 214 мм с ребрами, расположенными по образующей; КЛС-190 – калибратор лопастной на диаметр 190 мм с расположенными по спирали ребрами; КВЗ-214 – калибратор с выдвижными зубцами на диаметр 214 мм; калибратор одношарошечный на диаметр 214 мм. При роторном бурении калибраторы устанавливаются в компоновке непосредственно над долотом.

Центраторы предназначены для центрирования бурильной колонны в месте их установки. Они выпускаются в нескольких вариантах: металлический ЦМ-269, резинокаркасный ЦР-214, шарнирный ЦШ-269, межсекционный ЦС-295 и центратор вала турбобура ЦВТ-295.

Стабилизаторы, роль которых исполняют УБТ, утяжеленные трубы многоугольного профиля или спиральные, предназначены для центрирования бурильной колонны на участке длины стабилизации. Их разделяют на цилиндрические СЦ-245-4,5 м с наружным диаметром 245 мм при длине 4,5 м; спиральные СС-190-4,0 м; квадратные СК-190-6,5 м с размером по диагонали 190 мм и длиной 6,5 м и др.

Маховики, роль которых выполняют короткие утяжеленные бурильные трубы (УБТ), служат для уравновешивания вращающейся массы вала турбобура. Их устанавливают под валом турбобура.

Расширитель предназначен для расширения ствола скважины. Наиболее распространены трехшарошечные расширители (в корпусе на осях смонтированы три пары шарошек, по окружности они расположены под

углом 120° друг к другу). Трехшарошечные расширители выпускают нескольких диаметров - 243, 269, 295, 345, 395 и 455 мм.

Выпускают также четырех- и шестилопастные, одношарошечные пилотные и штыревые наддолотные расширители.

Искривление стволов скважины необходимо измерять. Для этого используют инклинометры дискретного и непрерывного действия, позволяющие измерять отклонение ствола скважины от вертикали (в вертикальной плоскости) и искривление по азимуту (угол между вертикальной плоскостью, в которой лежит ось искривленного ствола, и вертикальной плоскостью, проходящей через северное окончание магнитной стрелки) до 50°. Результаты замеров заносят в таблицу через определенные интервалы (25– 50 м) глубины скважины и они могут быть зафиксированы в виде непрерывных кривых (инклинограммы) - графиков проекций ствола скважины на горизонтальную плоскость. Графики строят в определенном масштабе, на них указывают направления магнитного меридиана, горизонтальный масштаб, общее отклонение, а у каждой точки отмечают глубину и углы наклона.

В основе прибора Петросяна лежит разрушение (разъедание) стекла плавиковой (фтористо-водородной кислотой HF) кислотой на границе с воздухом. Вставленное вертикально в прибор стекло контактирует с плавиковой кислотой, оставляя след, направление линии которого указывает на угол искривления. Этот угол? непосредственно измеряют транспортиром или вычисляют по формуле

где a – разность высоты линии следа на стекле, мм; D – длина стекла, мм.

Аппарат Петросяна изготовляют в трех вариантах. Его бросают в бурильные трубы или спускают на проволоке с помощью специальной ручной или механической лебедки.

Наклонно направленное бурение. Наклонно направленная скважина отличается от вертикальной заданным смещением конечного забоя от вертикали, проходящей через устье скважины.

Бурение наклонных скважин возможно турбинным и роторным способом. Искривление ствола скважины достигается применением специальных компоновок низа бурильной колонны, обеспечивающих отклоняющую силу на долоте или асимметричное разрушение забоя, или то и другое.

Необходимого пространственного положения ствола скважины добиваются с помощью ориентирования отклоняющих компоновок низа бурильной колонны перед началом и в процессе бурения. В качестве отклоняющих при турбинном бурении применяют компоновки, включающие один или несколько центраторов, два эксцентрично расположенных центратора, эксцентричный ниппель, кривой переводник, специальные откло-нители типа ОТ, ОТС, ОТШ. С помощью компоновок с одним или несколькими центраторами можно управлять только величиной зенитного угла скважины. Все остальные позволяют изменять также и азимут скважины.

Кривой переводник - толстостенный патрубок с пересекающимися продольными осями присоединительных резьбовых соединений. Углы между пересекающимися осями равны 1,5–3,5°. Увеличение указанного угла сверх 3,5°, как правило, не приводит к увеличению темпа набора кривизны. Кривой переводник включается в компоновку обычно между одной секци-

ей турбобура или укороченного турбобура и УБТ. Очевидно, что темп изменения кривизны зависит от угла перекоса кривого переводника, а также от текущего зенитного угла ствола скважины. В соответствии с инструкцией по бурению наклонных скважин с кустовых площадок на нефтяных месторождениях Западной Сибири (РД 39-2-171-79) при бурении предусмотрена следующая компоновка: долото диаметром 295 мм, турбобур ЗТСШ-240-1 секция или Т12МЗБ-240, кривой переводник, УБТ диаметром 178 мм и длиной 12 м. Зависимость интенсивности искривления (Да) от текущего зенитного угла можно представить как

Да = к + Ьа2,

где к и Ъ - эмпирические коэффициенты.

В табл. 1.2 приведены величины к и Ъ для различных углов перекоса и типов забойных двигателей.

Отклоняющая сила в компоновке с эксцентричным ниппелем возникает за счет монтажа на ниппеле турбобура упругой (резиновой) накладки.

При бурении секционными турбобурами валы и корпуса верхней и нижней секций турбобура соединены под углом 1-2°, что и обеспечивает набор кривизны при бурении ствола скважины; отклонители ОТ и ОТС представляют собой искривленный переводник, установленный между ниппелем и корпусом турбобура. Вал при этом выполнен разрезным, радиальной опорой нижней части вала служит ниппель.

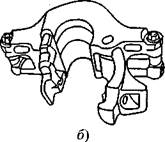

Отклоняющие приспособления, применяемые при роторном бурении, и технология бурения наклонно направленных скважин имеют свои особенности. В этом случае отклонители используют только в начальный момент для придания стволу нужного направления. Количество отклоняющих приспособлений, которые необходимы для обеспечения заданного искривления скважины, определяет способность проходимых пород и их пропла-стков отклонять ствол скважины от проектного направления. Искусственное искривление ствола скважины осуществляется подбором соответствующих компоновок низа бурильной колонны при определенных режимах бурения. Отклоняющие приспособления (рис. 1.1) также специфичны и представляют собой клиновидные устройства с наклонным направлением для долота. Они имеют полукруглое или V-образное сечение с приспособлениями для крепления в открытом или обсаженном стволе. По конструкции они бывают несъемными неизвлекаемыми (длина 2,5–4,5 м), оставляемыми в скважине и извлекаемыми после осуществления процесса бурения в установленном направлении (примерно 15 м нового ствола скважи-

Т а б л и ц а 1.2

Эмпирические коэффициенты и предельные значения зенитного угла для различных типов турбобура

Угол перекоса

кривого переводника

ЗТСШ-240 (1 секция)

Т12МЗБ-240

Коэффициент k

Коэффициент k

Предельный зенитный угол?п, градус

3° 45" 3° 00 2° 30" 2° 00

1,60 1,35 1,20 1,00

57,0 52,6 48,0 45,0

1,56 1,38 1,20

55,8 52,6 48,0

П р и м е ч а н и е. Коэффициент b = 0,0005.

Рис. 1.1. Типы отклоняющих приспособлений в роторном бурении:

a – работа с отклоняющим клином: 1 – установка клина, 2 – забуривание ствола, 3 – извлечение клина, 4 – расширение ствола; a – работа с шарнирным отклонителем: 1 – установка отклонителя, 2, 3 – забуривание ствола, 4 – расширение ствола

ны). Неизвлекаемые отклонители применяют в обсаженных скважинах. Сверху они имеют раструб для направления долота и устройства для крепления в скважине.

В извлекаемых отклонителях в верхней части находится муфта (для их подъема) диаметром, равным диаметру нижней части долота, а в нижней – остроконечный выступ, внедряющийся в породу на забое и препятствующий вращению отклонителя.

Для стабилизации уменьшения зенитного угла скважины как в роторном, так и турбинном (электро-) бурении применяют компоновки с различным числом центраторов и их расположением.

Проектирование наклонно направленных скважин сводится к выбору типа профиля (вертикальной и горизонтальной проекций), расчету траектории положения оси скважины в пространстве, выбору компоновок для реализации расчетного профиля и режима бурения.

Профили скважины могут проектироваться в одной плоскости (это обычный тип профиля) и с учетом пространственного искривления (профиль пространственного типа). Последние используются, к сожалению, реже и их применение связывается со сложными геологическими условиями бурения, влияние которых на самопроизвольное искривление велико.

Кустовое бурение. Под кустовым бурением понимается способ, при котором устья скважин группируются на общей площадке, а конечные забои находятся в точках, соответствующих проектам разработки пласта, месторождения.

При кустовом бурении скважин значительно сокращаются строительно-монтажные работы в бурении, уменьшается объем строительства дорог, линий электропередачи, водопроводов и т.д. Наибольший эффект от кустового бурения обеспечивается при бурении в условиях моря, в болотистых местностях и др. Впервые в б. СССР кустовое бурение было осуществлено под руководством Н.С. Тимофеева на о. Артема в Азербайджане. В настоящее время с куста бурят 8–24 скважины и более.

Основными подготовительными работами являются подготовка площадки к строительству наземных сооружений и прокладка коммуникаций. На заболоченной или затопляемой территории технически возможны следующие методы их освоения: сооружение дамб, огораживающих площадку; сооружение искусственных островов; при высоком уровне вод – сооружение эстакад.

Применяются различные типы и варианты кустований в зависимости от природных условий.

Кусты делят на локальные, т.е. не связанные постоянными дорогами с базой; кусты, расположенные вдоль транспортной магистрали, и кусты, находящиеся в центре транспортной магистрали. В первом случае скважины, как правило, направляют во все стороны (веером), что позволяет собрать в куст максимальное число устьев скважин. При разбуривании многопластовых залежей число скважин в кусте увеличивается. В случае расположения кустов вдоль транспортной магистрали (Азербайджан-море, Западная Сибирь) число скважин в кусте уменьшается по сравнению с числом скважин на локальном кусте.

В зависимости от геолого-климатических условий, техники и рельефа может быть предложено и использовано много схем расположения устьев скважин.

Одна из основных особенностей проводки скважин кустами – необходимость соблюдения условий непересечения стволов скважин. Опыт показывает, что с точки зрения пересечения соседних стволов опасны верхние вертикальные участки.

Важное значение имеет также установление минимальной разности вертикальных глубин точек забуривания стволов скважин в кусте. Считают, что максимальная допустимая минимальная разность глубин точек за-буривания стволов соседних скважин должна составлять 50 м, что и рекомендуется в качестве допуска, когда глубина места зарезки ствола не превышает 1000 м. По результатам фактического положения стволов должны вноситься соответствующие коррективы в проекты на бурение последующих скважин.

Кустовое бурение широко распространено в зарубежной и отечественной практике бурения в условиях Западной Сибири, на море и т.д.

К недостаткам кустового наклонно направленного способа бурения следует отнести: вынужденную консервацию уже пробуренных скважин до окончания некоторой скважины данного куста в целях противопожарной безопасности, что замедляет темпы разработки залежи; увеличение опасности пересечения стволов скважин; трудности в проведении капитального и подземного ремонта скважин, а также в ликвидации грифонов в условиях морского бурения и др.

Многозабойное бурение. Сущность многозабойного способа бурения состоит в том, что из основного ствола скважины с некоторой глубины проводят один или несколько стволов, т.е. основной ствол используется

многократно. Полезная протяженность скважин в продуктивном пласте и, следовательно, зона дренирования (поверхность фильтрации) возрастают (рис. 1.2). Дополнительные стволы могут переходить в горизонтальные.

Первые скважины были пробурены этим способом в 1947 г. на Крас-нокаменском и Ишимбаевском месторождениях. В сочетании с турбобуром многозабойное бурение развивалось успешнее.

На Бориславском месторождении максимальный зенитный угол искривления составил 53° на длине 446 м. В Краснодарском крае число дополнительных стволов в многозабойных скважинах доводилось до пяти-шести при длине 50–150 м и расстоянии между крайними стволами до 300 м. Число боковых скважин может достигать 10, а длина их – 400 м и более.

Проведенный А.Г. Калининым технико-экономический анализ по одному из месторождений показал, что стоимость одной многозабойной скважины в 2–4 раза превышает стоимость однозабойной скважины, но дебит в первом случае в 18 раз выше, чем во втором.

Преимущества многозабойного способа бурения сводятся к тому, что можно получить скважины с увеличенным дебитом, повысить общую нефтеотдачу месторождения, сократить число скважин, вовлечь в промышленную разработку малодебитные месторождения с низкой проницаемостью пород, повысить поглощающую способность нагнетательных скважин.

Горизонтальное бурение. К настоящему времени в мировой практике достаточно четко вырисовывается область возможного применения для вскрытия продуктивных пластов горизонтальных и многозабойных скважин. Хотя объем проходки не превышает 1,0–1,5 % от общего объема бурения, наибольший эффект по увеличению текущий добычи и нефтеотдачи пластов достигается при вскрытии коллекторов с вертикальной трещинова-тостью, большой фациальной изменчивостью по простиранию, низкой по-

Рис. 1.2. Схема многозабойной скважины

ристостью и проницаемостью, а также содержащих высоковязкие малоподвижные нефти. Горизонтальные скважины весьма успешно могут использоваться и при вскрытии высокопроницаемых пластов.

Благодаря вскрытию пластов горизонтальными скважинами достигаются:

интенсификация добычи нефти и увеличение нефтеотдачи пластов;

увеличение срока эффективной эксплуатации скважин за счет значительного уменьшения водогазоконусных образований;

минимальное загрязнение окружающей среды и сохранение экологически чистыми больших площадей на поверхности;

уменьшение числа скважин, необходимых для разработки и доразработки месторождений;

вовлечение в эксплуатацию месторождений, ранее считавшихся про-мышленно нерентабельными (забалансовыми).

Некоторые ограничения вызваны современным состоянием техники и технологии бурения горизонтальных скважин, а также нерешенностью ряда вопросов планирования, финансирования, стимулирования и организации труда.

Первая горизонтальная скважина, проходящая на 130 м непосредственно по пласту мощностью около 30 м, была проведена в 1957 г. на Ябло-новском месторождении Куйбышевской области. Несмотря на то, что скважина была пробурена на сильно дренированный пласт, ее суточный дебит составил 40 т, что многократно превышало дебиты вертикальных скважин.

Во ВНИИБТ в результате работ по многозабойному и горизонтальному бурению в первые же годы были разработаны специальные укороченные турбобуры Т12М2К, в которых впервые применили проточную пяту, отработана технология безошибочного попадания в дополнительные стволы, разработана система доставки геофизических приборов в горизонтальные стволы, которая используется с некоторыми модификациями по настоящее время как в РФ, так и за рубежом (система «Симфор»).

Специалистами ВНИИБТ разработаны технические средства и методы, позволяющие достаточно надежно проводить горизонтальные стволы в заданном направлении.

При использовании электробуров в качестве забойного двигателя имеющийся набор серийно выпускаемых технических средств позволяет проводить интенсивное искривление скважины по радиусу 120 м и более и вести горизонтальное бурение при постоянном контроле за пространственными параметрами ствола.

Накопленный опыт показывает, что электробур является эффективным средством проводки горизонтальных скважин и его нужно применять там, где развита база электробурения.

Большая часть горизонтальных скважин в стране пробурена с помощью гидравлических забойных двигателей. Основным направлением работ в этой области в последние годы было создание технических средств и отработка технологии бурения стволов горизонтальных скважин с минимальными отклонениями от расчетной траектории.

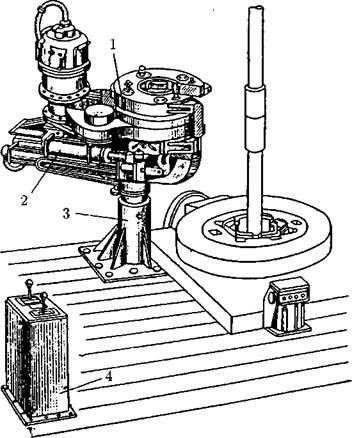

ВНИИБТ созданы макетные образцы комплекса технических средств «Горизонт-1» (рис. 1.3), включающего отклонитель на основе укороченного забойного двигателя объемного типа диаметром 172 мм и специальные средства для доставки геофизических приборов в скважину при больших

Рис. 1.3. Комплекс технических средств «Горизонт-1»: 1, 2 – бурильные трубы; 3 – долото; 4 – кабель геофизический; 5 – приспособление для передвижения геофизических приборов; 6 – соединение шарнирное; 7 – двигатель

углах наклона ствола (рис. 1.4). По результатам промысловых работ конструкция отклонителя была доработана, и создан универсальный отклонитель ОШ-172 (рис. 1.5), который используется как при искривлении ствола скважины, так и при бурении горизонтальных участков ствола, что достигается путем замены сменных деталей отклоните-ля в условиях механического цеха или буровой. Обеспечивается радиус искривления ствола скважины 275,9-мм долотом, равный 40 м и более.

Отработана технология выхода на горизонтальное направление и проводки горизонтального ствола длиной 150–200 м с отклонением от вертикальной отметки в пределах 4 м. Для этого необходимы высокая степень совпадения расчетной и фактической интенсивности искривления ствола при работе с отклонителем ОШ-172, непрерывный контроль за положением отклонителя при помощи прибора с кабельной линией связи, использование специальных шарнирных компоновок при проводке горизонтального ствола, а также периодические инк-линометрические замеры. Крепление стволов скважин проводится эксплуатационной колонной диаметром 140–146 мм, оборудованной в продуктивной зоне фильтром такого же диаметра. Эксплуатационная колонна цементируется выше башмака 245-мм промежуточной колонны с применением пакера типа ПДМ-140 (ПДМ-146). Геофизические исследования горизонтального ствола проводятся с применением радиационных методов.

С возрастанием глубин резко растет эффективность горизонтального бурения, но и увеличиваются трудности, связанные с управлением стволом, для устранения которых необходимо создать специальный инструмент и методы оперативного управления.

В зарубежной практике этот метод, а главное узел управления, сбора информации и корректировки ствола скважины и, кроме того, специальные трубы и другой инструмент разработаны в нескольких вариантах и обеспечивают проводку скважин по пласту мощностью всего несколько метров. Система измерений при бурении позволяет осуществлять процесс в автоматическом режиме.

Бурение на акваториях. Организация бурения, подготовительные работы к бурению, оборудование устья и некоторые другие работы в море имеют свои особенности.

До 17 % потребляемой в мире нефти добывают в море. По оценке специалистов, велики перспективы добычи нефти и газа на шельфах СНГ, США и других странах.

В настоящее время выполняется несколько видов организационно-подготовительных работ, в результате которых создается место для установки бурового оборудования:

возведение искусственных сооружений в виде дамб и эстакад, отделяющих часть акватории с последующей засыпкой (различными способами и материалами);

Рис. 1.4. Приспособление для передвижения Рис. 1.5. Универсальный отклонитель

каротажных приборов: ОШ-172:

1 – корпус устройства; 2 – роликовый меха- 1 – верхняя секция турбобура (нижний низм; 3 – окно для промывки; 4 – уплотнение вал); 2 – нижняя секция турбобура (верх-каротажного троса; 5 – окна для каротажного ний вал); 3 – шарнирный отклонитель кабеля

намыв и укрепление отдельных островов;

строительство эстакад с размещением на них целых поселков;

сооружение платформ погружного, полупогружного и других типов;

использование специальных судов с заякоренными устройствами;

намораживание на ледяных покровах толстого прочного слоя льда и др.

На указанных искусственных островах или основаниях монтируется буровое оборудование для бурения скважин различной глубины и назначения. С учетом значительной стоимости искусственных сооружений ведется кустовое бурение. Тип основания определяется глубиной моря и характером ее изменения, метеорологическими условиями, глубиной залегания продуктивного объекта и др. При бурении морских скважин большую роль играют метеорологические условия (особенно в северных морях) и глубина моря.

СНГ является пионером морской нефтегазодобычи. Уже в 40-х годах на шельфе Каспийского моря началась добыча нефти и газа с искусствен-22

ных насыпных островов. Сегодня на Каспии построен целый город. Протяженность эстакад достигла 350 км, а число отдельно стоящих в море стационарных платформ – более 250.

Первыми научно-инженерными работами в бурении и добыче нефти в условиях моря следует считать работы Рустамбекова (1935 г.).

Морское бурение в районе о. Артема (Азербайджан) стало возможным после осуществления по методу Н.С. Тимофеева работ по установке и цементированию трубчатых металлических свай вместо деревянных, которые нельзя было внедрить в прочное известковое дно. Метод состоял в том, чтобы забурить шурфы глубиной несколько метров, вставить в них металлические трубы и далее закачать цементный раствор в трубы и поднять его в затрубное пространство шурфа. Н.С. Тимофеевым было предложено бурение наклонных скважин с оснований.

Позже Б.А. Рагинский предложил крупноблочную систему свайного основания, заготовительные и сварочные работы для которой проводили на суше; в море вели только монтаж конструкций. Эти конструкции получили распространение в Азербайджане и Дагестане.

Большой вклад в развитие строительства скважин в условиях моря внесли Л.А. Межлумов, С.М. Кулиев, Ю.А. Сафаров, Р.И. Шищенко, С.А. Оруджев, А.А. Мовсумов, И.И. Кулиев, Р.К. Сеид-Рза, М.П. Гулизаде.

Освоение морских богатств в б. СССР было начато с засыпки Биби-Эйбатской бухты и последующего бурения с засыпанной территории. С 40-х годов началось освоение моря с использованием металлических свай и оснований при глубине моря от 4 до 10 м. Впервые бурение с судов в б. СССР начато в 1935 г. в Азербайджане для структурно-картировочных целей и изучения инженерно-геологической характеристики морских грунтов (глубина моря до 25 м, глубина бурения до 100 м). Опыт бурения с легких судов на Каспийском море показал, что при волнении моря более 2– 3 баллов и силе ветра выше 4 баллов проведение работ затруднено или невозможно.

С 1978 г. введены в работу стационарные платформы для бурения при глубине воды 110–120 м.

Позже вместо стационарных платформ практически на всех акваториях используются ПБУ – плавучие буровые установки («Сиваш», «Оха», «Хакури», «Шельф», «Каспморенефть» и т.д.). В Баренцевом море с 1981 г. началось разведочное бурение с буровых судов. Первыми такими судами были «Валентин Шашин», «Виктор Муравленко» и «Михаил Мирчинк».

В мировой практике производства буровых работ в море определились направления в области создания ПВС, при которых учитываются такие факторы, как глубина моря, состояние грунта, ледовая обстановка, цель бурения и т.д.

В настоящее время плавучие буровые средства классифицируют по способу их установки над скважиной в процессе бурения, выделяя две основные группы (классы): опирающиеся при бурении на морское дно и проводящие бурение в плавучем состоянии.

К первой группе относят плавучие буровые установки самоподъемного и погружного типов (СПБУ), а ко второй – полупогружные буровые установки (ППБУ) и буровые суда (БС).

СПБУ применяют преимущественно в разведочном бурении на морских и нефтяных и газовых месторождениях в акваториях с глубинами вод 30–120 м. СПБУ самоподъемного типа имеют большой запас плавучести,

Т а б л и ц а 1.3

Краткая техническая характеристика ПБУ

Буровые суда типа

«1-НС», «Валентин

ПБУ типа «Шельф»,

Показатели

Шашин», «Виктор

«Шельф-4»,

ская»

Муравленко»

«Шельф-8»

Тип судна (установки)

Дизель-электроход

Полупогружная са-

Самоподъемная не-

Моходная

самоходная

Глубина моря, м

60-300

90-200

20-100

Максимальная глубина бу-

6500

6000

6500

Автономность эксплуата-

100

30

30

Буровая вышка:

тип

ВБП53-320

ВБП53-320

ВБП54-320

грузоподъемность при

320

320

320

оснастке 6?7, т

высота полезная (от по-

53

53

54

ла буровой до низа под-

кронблочной балки), м

высота общая, м

57,2

57,2

58,5

масса, т

180,5

180,5

134,1

тип

«Ойлуэлл» Е-3000

ЛБУ-2000П

«Ойлуэлл» Е-3000

номинальная грузоподъ-

600

320

600

емность, т

натяжение подвижного

414

341

414

конца талевого каната

при номинальной гру-

зоподъемности, кН

диаметр талевого кана-

38

35

38

диаметр барабана, мм

893

835

893

длина барабана, мм

1575

1445

1575

число скоростей

4

4

4

средняя частота враще-

I–58; II-108;

I–83; II-97;

I–58; II-108;

ния подъемного вала ле-

III–191; IV-351

III–133; IV-264

III-191; IV-351

бедки, об/мин

Система расстановки ин-

АСП

КМСП

АСП

струмента

Длина бурильных свечей, м

27

27

27

буксируются совместно с оборудованием, инструментом и материалами к точке бурения. При буксировке опоры подняты, а на точке бурения опоры опускаются на дно и задавливаются в грунт, корпус поднимается по опорам и фиксируется на расчетной высоте над уровнем моря.

СПБУ погружного типа используют в основном на мелководье. В результате заполнения водой нижних корпусов установки они погружаются на дно моря. Рабочая платформа находится над поверхностью воды.

ППБУ преимущественно применяют для бурения поисковых и разведочных скважин в акваториях при глубинах моря от 100 до 300 м и более.

БС имеют высокую маневренность и скорость перемещения, большую автономность по сравнению с ППБУ и поэтому применяются для бурения поисковых и разведочных скважин в отдаленных районах при глубинах моря 1500 м и более.

Основные состояния ПБС зависят от класса и назначения: перегона на новую точку, установки на точке бурения, бурения и снятия с оконченной бурением скважины.

Перегон СПБУ бывает двух видов: короткий (переход) с точки на точку в пределах разведываемой структуры и длительный – буксировка на дальние расстояния за пределы разведанного района.

ППБУ перегоняют и буксируют с ограничением по погодным условиям. По окончании транспортировки ППБУ наводят на точку бурения и в соответствии со схемой развозят якоря и якорные цепи.

Основные технические характеристики некоторых ПБУ приведены в табл. 1.3.

Функции бурения в условиях моря и суши эквивалентны. Однако имеется ряд отличий, которые связаны в основном с конструкцией верхней (подводной) части скважин, забуриванием из стволов, оборудованием устья противовыбросовыми устройствами, консервацией скважины и др.

До бурения скважины обосновывают и выбирают ее конструкцию. В понятие конструкции входит концентрическое расположение спущенных в скважину обсадных колонн с указанием их диаметров, глубины спуска, высоты подъема закачанного за ними в скважину цементного раствора, диаметра долот, которыми бурят под каждую колонну.

Строго говоря, конструкция скважины – это совокупность элементов крепи горной выработки с поперечными размерами, несоразмерно малыми с ее глубиной и протяженностью, обеспечивающая при современном техническом и технологическом вооружении безаварийное, с учетом охраны недр, экономичное строительство герметичного пространственно-устойчивого канала между флюидонасыщенными пластами и остальной частью вскрытого геологического разреза, а также дневной поверхностью, эксплуатирующегося в заданных режимах и времени в зависимости от назначения (изучение геологического разреза, разведка и оценка газонефтево-доносности отложений, добыча продукции, поддержание пластовых давлений, наблюдение за режимом эксплуатации месторождения и др.). На рис. 1.6, а представлен профиль скважины, а на рис. 1.6, б графически изображена рабочая схема ее конструкции. Вверху над каждым рядом обсадных колонн приведен их диаметр (в мм), а внизу – глубина установки (в м) и подъема цементного раствора обозначается штрихами, выше которых отмечена высота его подъема; иногда приводится номер долота.

Каждая колонна, спускаемая в скважину, имеет свое название. Первая, самая короткая, называется направлением. Она устанавливается до начала бурения и предохраняет устье скважин от размыва грунта циркулирующим буровым раствором. Вторая колонна, служащая для перекрытия неустойчивых верхних пород и водоносных горизонтов, называется кондуктором. Низ кондуктора, как и низ всех спускаемых после него колонн, заканчивается короткой утолщенной трубой, называемой башмаком. При бурении скважин в условиях многолетнемерзлых пород на-

Рис. 1.6. Конструкция скважины

правление и кондуктор выбирают с учетом предупреждения растепления пород. Для предупреждения или устранения осложнений, возникающих или возможных при бурении, спускают промежуточную колонну. Их может быть несколько. Последняя колонна, предназначаемая для эксплуатации продуктивного горизонта, называется эксплуатационной. При подсчете числа колонн, спущенных в скважину, направление и кондуктор не учитываются.

Колонна, перекрывающая некоторый интервал без выхода к устью скважины, называется хвостовиком (потайной колонной). Хвостовики часто применяют при креплении глубоких скважин (рис. 1.7).

Иногда обсадные колонны спускают частями – секциями. Процесс спуска обсадной колонны в таком случае называется секционным, а колонна – секционной.

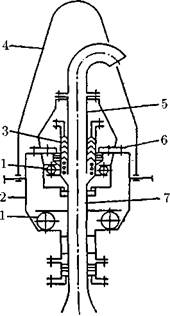

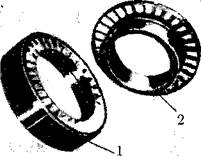

При бурении глубоких скважин в сложных геологических условиях применяют многоколонные конструкции. Нередко выход долота из-под промежуточных колонн достигает 1500 м и более. В этих условиях в обсаженной скважине проводят большой объем буровых работ, значительно изнашиваются обсадные и бурильные трубы, уменьшается срок их службы. Для уменьшения износа применяют протекторные кольца. Протектор (рис. 1.8) состоит из двух взаимозаменяемых резиновых оболочек 2, армированных металлическим каркасом, соединенных друг с другом при помощи клиновых соединительных штырей 1. Внутри каркаса закреплена гибкая прокладка 3, края которой завернуты внутрь. Металлический каркас 4 по поверхности обмазывается специальным клеем при обрезинивании. Конструкция протектора обеспечивает его самозаклинивание на бурильной трубе. Протекторы легко устанавливаются на бурильной трубе как над ротором во время спускоподъ-емных операций, так и на мостках буровой.

Протектор диаметром 114 мм устанавливается на любом участке трубы и самозаклинивается при движении протектора вдоль бурильной колонны вверх и вниз; протектор диаметром 140 мм устанавливается под замком бурильной трубы и самозаклинивается при движении протектора вдоль бурильной колонны вверх.

Для цементирования нефтяных и газовых скважин используют цементный раствор – смесь вяжущих материалов (цементов), затворенных определенным количеством воды, часто с добавками химических реагентов. В связи с тем, что появились растворы, твердая фаза которых представлена не только портландцементом (а иногда и не включает последнего), более правильно называть их тампонажными растворами. Тампонажным растворам можно дать более общую формулировку: это раствор, получаемый после затворения тампо-нажного цемента водой (или иной жидкостью), обработанной химическими добавками (или без них)

527 425 295 219 146

Рис. 1.7. Конструкция скважины с 219-мм хвостовиком

Рис. 1.8. Протектор самозаклинивающийся:

а – для бурильных труб диаметром 114 мм; б – для бурильных труб диаметром 140 мм

для повышения качества раствора и камня или облегчения проведения технологического процесса.

Тампонажным цементом называется продукт, состоящий из одного или нескольких вяжущих (портландцемента, шлака, извести, органических материалов и т.д.), минеральных (кварцевого песка, асбеста, глины, шлака или др.) или органических (хлопковых очесов, отходов целлюлозного производства и пр.) добавок, позволяющих после затворения водой или иной жидкостью получить раствор, а затем камень обусловленного качества.

Успех цементировочных работ определяется техникой и технологией проведения процессов цементирования, качеством подготовительных работ, тампонажного материала и полнотой замещения бурового раствора тампо-нажным.

Существует несколько способов бурения, но промышленное применение нашло механическое бурение. Механическое бурение подразделяется на ударное и вращательное.

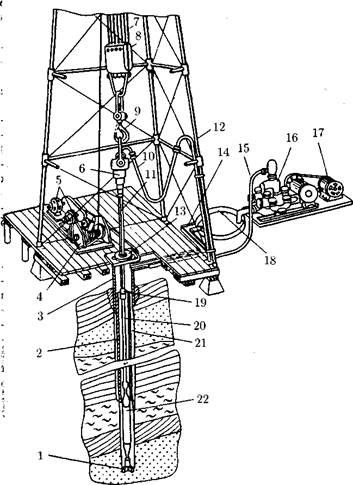

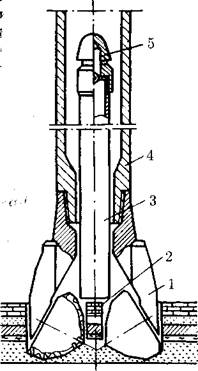

При ударном бурении (рис. 31) буровой инструмент состоит из долота 1, ударной штанги 2, канатного замка 3. На бурящейся скважине устанавливается мачта 12, которая имеет в верхней части блок 5, оттяжной ролик балансира 6, вспомогательный ролик 8 и барабан бурового станка 11. Канат навивается на барабан 11 бурового станка. Буровой инструмент подвешивается на канате 4, который перекидывается через блок 5 мачты 12. При вращении шестерен 10 шатун 9, совершая возвратно-поступательное движение, приподнимает и опускает балансирную раму 6. При опускании рамы оттяжной ролик 7 натягивает канат и поднимает буровой инструмент над забоем скважины. При подъеме рамы канат опускается, долото падает на забой Рис. 31. Схема ударно-канатно и Разрушает породу. Цилиндричность -го бурения скважины обеспечивается за счет поворота долота

при его подъеме над забоем, за счет раскручивания во время подъема и скручивания во время удара долота о породу. Для очистки забоя от разрушенной породы (шлама) поднимают буровой

инструмент из скважины и спускают в нее желонку (удлиненный цилиндр типа ведра с клапаном в дне). При погружении желонки в смесь, состоящую из разрушенной породы и жидкости, клапан в желонке открывается и желонка заполняется этой смесью, затем желонка поднимается. При подъеме желонки клапан в дне закрывается и смесь поднимается на поверхность. Желонка спускается в скважину до тех пор, пока забой не очистится полностью от разбуренной породы. После очистки забоя от шлама в скважину вновь спускается буровой инструмент, и бурение скважины продолжается. В целях недопущения обрушения стенок скважины во время бурения в нее опускают обсадную колонну, состоящую из металлических обсадных труб, соединяющихся между собой с помощью резьбы или сварки. В процессе углубления скважины обсадную трубу наращивают и спускают, так продолжается процесс бурения до тех пор, пока обсадную колонну становится невозможно опускать. В этом случае скважину углубляют долотом меньшего диаметра, спускаемого через 1-ю обсадную колонну. И может наступить момент, когда 2-я или 3-я обсадная колонна не опускается, тогда спускается очередная, меньшего диаметра и т.д., пока не будет достигнута проектная глубина скважины. Ударный способ бурения применяется на небольшие глубины при бурении водяных скважин, в угольной и горнорудной промышленности и т.д. В настоящее время ударный способ для бурения нефтяных и газовых скважин не применяется.

Производительность ударно-канатного бурения в значительной степени зависит от правильного выбора для данной породы типа долота. Для бурения мягких и средней твердости пород используют двутавровые долота (рис. 32). Они имеют широкое и сравнительно тонкое лезвие с двутавровой формой боковых поверхностей лопасти долота (рис. 32 а). Для бурения в твердых породах используют зубильные тяжелые долота (рис. 32 б). При бурении в твердых трещиноватых породах применяют крестовые долота (рис. 32 в).

Увеличение высоты падения инструмента приводит к повышению эффективности удара, но в этом случае уменьшается число ударов в единицу времени. Практика показала, что оптимальная длина хода оттяжного ролика составляет 350-1000 мм, а число ударов в минуту - 40-50.

Рис. 32. Долота для ударного бурения: 1 - лопасть; 2 - шейка; 3 -резьбовая головка; 4 - лезвие; 5 - резьба; а- угол заострения лопасти

Для повышения эффективности ударно-канатного бурения необходимо своевременно очищать забой скважины от выбуренной породы.

Вращательное бурение. Нефтяные и газовые скважины в настоящее время бурятся методом вращательного бурения. При вращательном бурении разрушение горной породы происходит за счет вращающегося долота. Под весом инструмента долото входит в породу и под влиянием крутящего момента разрушает породу. Крутящий момент передается на долото с помощью ротора, устанавливаемого на устье скважины через колонну бурильных труб. Этот метод бурения называется роторным бурением. Если крутящий момент передается на долото от забойного двигателя (турбобура, электробура), то этот способ называют турбинным бурением.

Турбобур - это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой насосами в скважину промывочной жидкости.

Электробур представляет собой электродвигатель в герметичном исполнении, электрический ток к нему подается по кабелю с поверхности.

Бурение скважин ведется с помощью буровой установки (рис. 33).

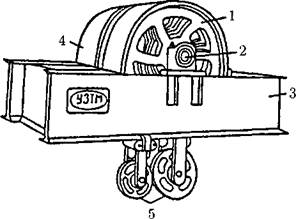

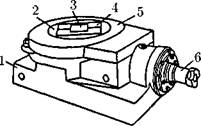

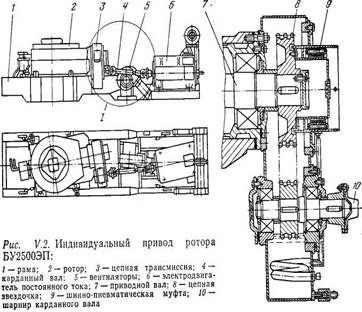

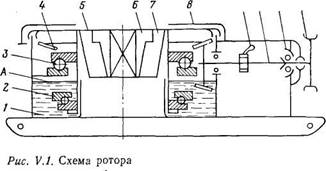

Разрушение горных пород осуществляется с помощью долота (1), спускаемого на бурильных трубах (20) на забой. Вращательное движение долота передается забойным двигателем (22) или ротором (13) через колонну бурильных труб (роторное бурение). Ротор монтируется на устье скважины. Колонна бурильных труб состоит из ведущей трубы (11) квадратного сечения (в практике называется квадрат) и соединенных с ней переводником (19) бурильными трубами (20). Колонна бурильных труб проходит через ротор и подвешивается на крюке (9) оснастки буровой установки. Вращательное движение колонны бурильных труб с долотом осуществляют через ротор (рис. 41). Ротор представляет собой конический редуктор с цепным приводом от дизельного или электрического двигателя. Во внутренней полости станины (1) ротора установлен на подшипнике стол (2) с коническим зубчатым колесом, которое входит в зацепление с конической шестерней, насаженной на вал (6). На другой конец вала насажено цепное колесо (на рисунке не показано), через которое передается вращение столу от двигателя. Стол ротора имеет в центре отверстие, диаметр которого зависит от максимального размера долота, пропускаемого через него при спуске или подъеме колонны бурильных труб. После спуска бурильных труб с долотом в отверстие стола ротора вставляют два вкладыша (4), а внутрь их - два зажима (3), которые образуют отверстие квадратного сечения. В этом отверстии находится ведущая труба тоже квадратного сечения.

Она воспринимает вращающий момент от стола ротора и свободно перемещается вдоль оси ротора. Вращающийся стол ограждается кожухом (5). Спускоподъемные операции и удержание

Рис. 33. Установка для бурения скважины

на весу колонны бурильных труб осуществляются грузоподъемным механизмом. Грузоподъемный механизм состоит из буровой лебедки 4 (см. рис. 33), электрического или дизельного двигателя (привода) (5), системы оснастки (7), талевого блока (8), кронбло-ка (верхний блок), вертлюга (6) и крюка (9). Каркасом подъемника грузоподъемного механизма служит буровая вышка (12). Для уменьшения усилия на стальной канат (7) талевой системы применяется система полиспастов.

Полиспаст - это система подвижных и неподвижных блоков, через которые пропускают стальной канат. Один конец каната закрепляется на устье скважины неподвижно, а другой наматывается на барабан лебедки (ходовой канат). На верхней опорной части буровой вышки устанавливается блок из неподвижных роликов, который называют кронблоком (рис. 34).

Рис. 34. Кронблок: 1 - шкивы; 2 - ось; 3 - рама; 4 - предохранительный кожух; 5 - вспомогательные шкивы

Подвижный блок называют талевым блоком (рис. 35). Чаще всего кронблок состоит из шести роликов с желобами для стального каната, а талевый блок - из пяти роликов с желобами. В этом ству скважины на поверхность, где по желобам (14) поступает в систему очистных сооружений. В системе очистных сооружений буровой раствор очищается от частиц горной породы, вновь поступает в приемную емкость (18), и процесс бурения продолжается.

При турбинном способе бурения буровой раствор является рабочей жидкостью для привода гидравлического забойного двигателя - турбобура.

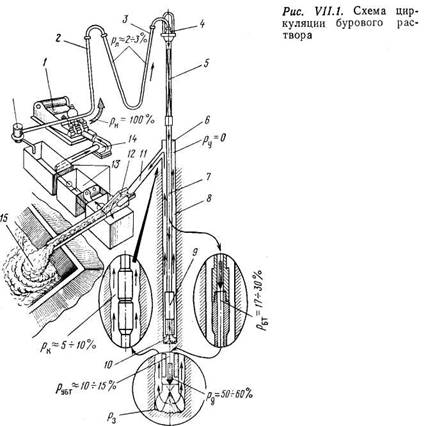

Буровой раствор при бурении скважины выполняет ряд важных функций. При постоянной циркуляции во время бурения буровой раствор охлаждает шарошки бурового долота, выносит частицы разрушенной горной породы с забоя скважины на поверхность, предотвращает возможные выбросы нефти и газа в процессе бурения скважины, препятствует обвалам и разрушениям стенок ствола скважины в процессе бурения. Для каждого месторождения в зависимости от горно-геологических условий, строения и состава пород, пластового давления и т.д. приготавливается соответствующий буровой раствор. Рецептура и состав бурового раствора должны быть указаны в техническом проекте на бурение скважины. Буровой раствор должен быть достаточно подвижным, хорошо удерживать частицы разрушенной горной породы, не фильтроваться в горные породы и т.д. В основном в качестве бурового раствора применяется глинистый раствор, который приготавливается по специальной рецептуре, т.е. раствор глины в воде с соответствующими добавками. Иногда применяются растворы на нефтяной основе.

В процессе бурения, когда ведущая труба (квадрат) войдет в раствор на всю длину, с помощью лебедки поднимают бурильный инструмент из скважины на длину квадрата и подвешивают с помощью элеватора или клиньев на стволе ротора. Отворачивают ведущую трубу (квадрат) вместе с вертлюгом и спускают ее в обсадную трубу, установленную заранее в наклонную скважину, называемую шурф. Длина шурфа должна быть равна длине ведущей трубы. Шурф бурится до начала бурения скважины в правом углу вышки. Затем бурильную колонну наращивают путем наворачивания к ней двухтрубки (двух свинченных между случае усилие на ходовом канате будет в десять раз меньше фактического веса поднимаемой колонны бурильных труб.

В процессе бурения необходимо вращать колонну бурильных труб с долотом и одновременно подавать в эти трубы буровой раствор для выноса разбуренной породы. С этой целью между крюком (9) и квадратом (11) монтируется (подвешивается) специальное устройство, которое называется вертлюг (6). Для выноса на поверхность разрушенной на забое скважины горной породы, охлаждения долота, приведения в действие забойных двигателей (турбобуров) в бурящейся скважине постоянно циркулирует глинистый раствор. Буровой глинистый раствор, приготовленный на поверхности, из емкости (18) забирается поршневым буровым насосом (16) с двигателем (17) и по нагнетательному трубопроводу (15) через специальный гибкий шланг высокого давления (10) под давлением подается через вертлюг в бурильные трубы.

Вертлюг состоит из полого корпуса, внутри которого размещается горизонтальная опорная площадка с упорным подшипником качения, на который опирается вращающаяся часть - ротор, к которому присоединяется с помощью резьбовых соединений колонна бурильных труб. В верхней части корпуса вертлюга через патрубок закачивается буровой раствор, который проходит через полый ротор в колонну бурильных труб. Выйдя через отверстия долота, буровой раствор, смешиваясь с частицами разрушенной горной породы, поднимается по затрубному простран-

Рис. 35. Талевый блок: 1 - траверса; 2 - шкивы; 3 - ось; 4 - предохранительные кожухи; 5 - щеки; 6 -серьга

собой бурильных труб), снимают ее с элеватора или клиньев, спускают в скважину на длину двухтрубки, подвешивают с помощью элеваторов или клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, наворачивают ее к бурильной колонне, освобождают бурильную колонну от клиньев или элеватора, спускают долото до забоя, и продолжается бурение скважины.

Для замены изношенного долота на другое поднимают бурильный инструмент, заменяют долото, спускают инструмент с долотом и продолжают бурение скважины. При вращении барабана лебедки талевый канат наматывается или сматывается с барабана, и за счет этого поднимается или спускается талевый блок с крюком. К крюку с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну. При подъеме бурильный инструмент свинчивают на секции, которые называют свечами, и устанавливают в фонаре вышки на подсвечнике. Секции, или свечи, имеют длину в зависимости от высоты буровой вышки. Так, при высоте вышки 41 метр длина свечей 25-36 метров. Спуск бурильного инструмента (бурильной колонны) в скважину осуществляется в обратном порядке. Буровая вышка - это металлическое сооружение над скважиной для спуска и подъема бурового инструмента с долотом, забойных двигателей, обсадных труб, размещения бурильных свечей после их подъема из скважины и т.д.

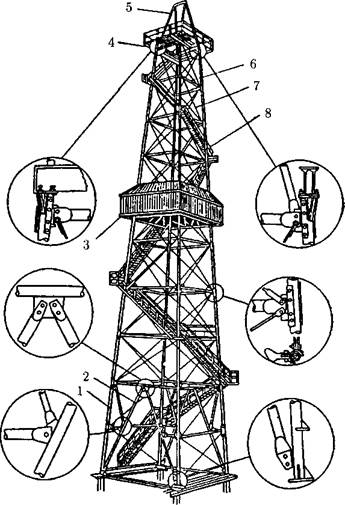

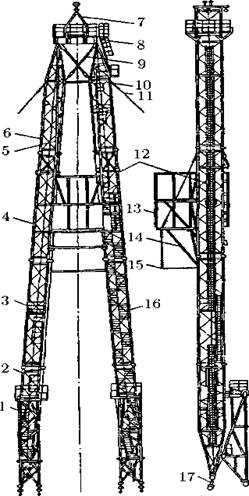

Вышки выпускают башенные (рис. 36) и мачтовые (рис. 37).

Башенная вышка ВМ-41 (рис. 37) представляет собой правильную усеченную четырехгранную металлическую пирамиду. Она состоит из четырех ног (1), ворот (2), балкона (3) верхнего (верхового) рабочего, подкронблочной площадки (4), козлов (5), поперечных поясов (6), стяжек (7) и маршевой лестницы (8).

Мачтовые вышки выпускаются одноопорные и двухопор-ные А-образные. Чаще всего применяются А-образные вышки.

Мачтовая А-образная вышка (рис. 37) состоит из подъемной стойки (1), секций мачты (2,3,4,6), пожарной лестницы (5), монтажных козлов (7), подкронблочной рамы (8), растяжек (9,10,14), оттяжек (11), тоннельных лестниц (12), балкона (13) верхового

Рис. 36. Вышка ВМ-41: 1 - нога; 2 - ворота; 3 - балкон; 4 - подкрон-блочная площадка; 5 - монтажные козлы; 6 - поперечные пояса; 7 - стяжки; 8 - маршевая лестница

Рис. 37. Мачтовая вышка А-образного типа: 1 - подъемная стойка; 2, 3, 4, 6 - секции мачты; 5 - пожарная лестница; 7 - монтажные козлы для ремонта кронблока; 8 - подкронблочная рама; 9, 10, 14 - растяжки; 11 -оттяжки; 12 - тоннельные лестницы; 13 - балкон; 15 - предохранительный пояс; 16 - маршевые лестницы; 17 - шарнир

рабочего, предохранительного пояса (15), маршевых лестниц (16), шарнира (17).

Вышки выпускаются нескольких модификаций. Основные характеристики вышек - это грузоподъемность, высота, емкость «магазинов» (место для свечей бурильных труб), размеры нижнего и верхнего оснований, вес (масса вышки).

Грузоподъемность вышки - это максимальная, предельно допустимая нагрузка на вышку в процессе бурения скважины. Высота вышки определяет длину свечи, которую можно извлечь из скважины, от величины которой зависит продолжительность спускоподъемных операций.

Для бурения скважин на глубину 400-600 м применяется вышка высотой 16-18 м, на глубину 2000-3000 м - высотой 42 м, а на глубину от 4000 до 6500 м - 53 м.

Емкость «магазина» показывает, какая суммарная длина бурильных труб диаметром 114-168 мм может быть размещена в них. Размеры верхнего и нижнего оснований характеризуют условия буровой бригады с учетом размещения бурового оборудования, бурильного инструмента и средств механизации спускоподъемных операций. Размеры верхнего основания вышек составляют 2x2 или 2,6x2,6 м, а нижнего - 8x8 или 10x10 м.

Общая масса буровых вышек составляет десятки тонн.

Для механизации спуско-подъемных операций применяются талевая система и буровая лебедка. Талевая система состоит из неподвижного кронблока (рис. 34), который устанавливается в верхней части буровой вышки, талевого блока (рис. 35), соединяемого с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой конец закрепляется неподвижно у бурового крюка. Талевая система является полиспастом (система блоков), который предназначен для уменьшения натяжения талевого каната и для снижения скорости спуска бурильного инструмента, обсадных и бурильных труб.

На крюке подвешивается бурильный инструмент: при бурении - с помощью вертлюга, а при спуско-подъемных операциях -с помощью штропов и элеватора (рис. 38). Буровая лебедка применяется для:

"*%" 1) удержания на весу бурильного инструмента; *" " 2) спуска и подъема бурильных и обсадных труб.

Рис. 38. Схема подвешивания бурильной трубы при спуско-подъемных операциях: а - схема; б - элеватор: 1 - бурильная труба; 2 -элеватор; 3 - штроп

Буровая установка комплектуется буровой лебедкой определенной грузоподъемности. Для механизации работ по свинчиванию и развинчиванию замковых соединений бурильных труб используются автоматические буровые ключи АКБ-ЗМ и подвесные ключи ПКБ-1, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб. Ключ АКБ-ЗМ (рис. 39) устанавливается между лебедкой и ротором 4 на фундаменте.

Основными частями ключа являются блок ключа 1, каретка с пневматическими цилиндрами 2, стойка 3 и пульт управления 4.

Свинчивание и развинчивание бурильных труб осуществляется с помощью блока ключа, монтируемого на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: или к бурильной трубе, установленной в роторе, или от нее. Зажимные устройства, как и механизм передвижения блока ключа, работают от пневматических цилиндров, включаемых с пульта управления 4. С этой целью в систему подается сжатый воздух от ресивера.

Рис. 39. Ключ буровой АКБ-ЗМ: 1 - блок ключа; 2 - каретка с пневматическими цилиндрами; 3 - стойка; 4 - пульт управления

В последнее время выпускаются ключи АКБ-ЗМ2, в основу конструкции которых положены ключи АКБ-ЗМ. На базе бурового ключа АКБ-ЗМ2 разработан и серийно выпускается на заводе «Ижнефтемаш» (г. Ижевск) ключ АКБ-ЗМ2-Э2 с двухсторонним электроприводом вращателя.

| Характеристика | АКБ-ЗМ2 | АКБ-ЗМ2-Э2 |

| Условный диаметр свинчиваемых (развинчиваемых) труб, мм: бурильных обсадных | 108-216 114-194 | 108-216 114-194 |

| Привод вращателя | пневмомотор | эл. двигатель |

| Частота вращения трубозажимного устройства, об/мин: на первой скорости на второй скорости | 60-105 | |

| Крутящий момент (кНм) при свинчивании (развинчивании): на первой скорости не менее: на второй скорости не менее: максимальный (при двух-трех докреплениях) | 1,2 30 | 1,25 2,5 |

| Мощность привода, кВт | 15/7,5 | |

| Давление воздуха в сети, мПа | 0,7-0,9 | 0,7-0,9 |

| Габаритные размеры, мм Блок ключа с кареткой и колонной Пульт управления Станция управления | 1730x1013x2380 870x430x1320 | 1730x1020x2700 790x430x1320 700x650x1600 |

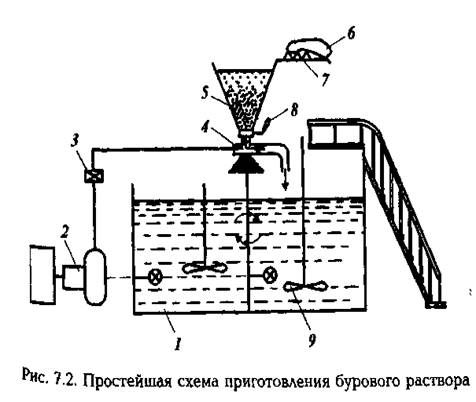

| Масса ключа, кг |